Die INGERSOLL WERKZEUGE GMBH hat eine Anregung aus der Belegschaft umgesetzt und einen Scheibenfräser entwickelt, der die Bearbeitungszeit um 60 Prozent reduziert.

Das Unternehmen wurde 1937 von Valentin Knott als Zulieferer für Getriebe gegründet und erlebte nach dem Krieg einen starken Aufschwung durch die hohe Nachfrage der Landwirtschaft nach Achsen und Bremsen. Mit Weltfirmen wie Claas und der Agco Gruppe gehören nach wie vor große Unternehmen aus diesem Bereich zum Kundenkreis der Knott GmbH. Inzwischen bedient der Hersteller aber auch eine Reihe weiterer Branchen. Außer in Landmaschinen werden Komponenten von Knott heute auch in Baumaschinen, Bergbau, Radladern, Schwertransportern, Militärfahrzeugen, Flugfeldfahrzeugen, Kommunalfahrzeugen, Flurförderzeugen oder Schienenfahrzeugen eingesetzt.

Das Unternehmen wurde 1937 von Valentin Knott als Zulieferer für Getriebe gegründet und erlebte nach dem Krieg einen starken Aufschwung durch die hohe Nachfrage der Landwirtschaft nach Achsen und Bremsen. Mit Weltfirmen wie Claas und der Agco Gruppe gehören nach wie vor große Unternehmen aus diesem Bereich zum Kundenkreis der Knott GmbH. Inzwischen bedient der Hersteller aber auch eine Reihe weiterer Branchen. Außer in Landmaschinen werden Komponenten von Knott heute auch in Baumaschinen, Bergbau, Radladern, Schwertransportern, Militärfahrzeugen, Flugfeldfahrzeugen, Kommunalfahrzeugen, Flurförderzeugen oder Schienenfahrzeugen eingesetzt.

Aktuell ist Knott weltweit an 18 Standorten vertreten und beschäftigt insgesamt rund 2500 Mitarbeiter. Die beiden deutschen Standorte befinden sich in Regenstauf und Eggstätt in Bayern. Knott Regenstauf entwickelt, fertigt und liefert sämtliche Teile, die man für einen langlebigen und sicheren Trailer braucht. Vom Fahrgestell über die Achsen bis zu Anbauteilen und Zubehör liefert der Hersteller alles, was Pferdeanhänger, Bootsanhänger, Wohnanhänger und klassische Transportanhänger benötigen.

In Eggstätt ist der Geschäftsbereich Bremsentechnik angesiedelt. Mit etwa 400 Mitarbeitern ist das Werk das größere der beiden Standorte. Am Anfang wurden hier vorwiegend mechanische Trommelbremsen produziert. Heute bietet Knott ein breites Portfolio an Industriebremsen an, zu denen unter anderem auch Scheibenbremsen, hydraulische Bremsen, Elektromagnetbremsen und Nassscheibenlamellenbremsen gehören.

Mit großer Fertigungstiefe entstehen in Eggstätt ausschließlich eigene Produkte. Wenn zu Hoch-Zeiten die Kapazitäten nicht ausreichen, werden Arbeiten an Tochterwerke im benachbarten Ausland vergeben.

Auch bei kleineren Serien ist Zeit Geld

Verglichen mit der Großserienproduktion von Bremsen für den Pkw-Bereich, wo die Stückzahlen im Millionenbereich liegen und es in der Fertigung um Sekundenbruch-teile geht, sind die Stückzahlen hier eher niedrig. Man sieht sich als Problemlöser und fertigt auch maßgeschneiderte Bremsen nach Kundenwunsch. „Wir sind zwar nicht auf große Serien aus, aber auch wir müssen möglichst schnell produzieren“, erklärt Andreas Neubauer, Leiter der mechanischen Fertigung. „Beinahe täglich suchen wir nach Möglichkeiten, mit denen wir unsere Fertigungsprozesse weiter optimieren können.“

Knott setzt dabei zunehmend auf Automatisierung. Während Einzelteile oder Musterteile ausschließlich tagsüber gefertigt werden, legt der Roboter in der Nacht noch Teile für die Serie ein, um Losgrößen von 500 bis 1000 Stück zu bearbeiten. Bei Bremskolben können es auch mehr sein. Von diesen Teilen, die für unterschiedliche Produkte benötigt werden, stellt Knott jährlich 100.000 Stück her.

„Um die mannlose Produktionszeit zu erhöhen und so dem Fachkräftemangel entgegenzuwirken, kaufen wir neue Anlagen nur noch mit Automatisierung“, sagt Neubauer. Die wirtschaftliche Fertigung sichert nach seiner Einschätzung den Standort am Chiemsee. Mit der mannlosen Fertigung steigen auch die Anforderungen an Prozesssicherheit. Ebenso wichtig ist die Maßhaltigkeit der Bauteile, denn Bremsen sind sicherheitsrelevante Komponenten.

Bei Knott Eggstätt laufen etwa 60 Maschinen zum Fräsen, Drehen und Drehfräsen. Gefräst werden in erster Linie Gussteile, während im Drehbereich hauptsächlich Stahl bearbeitet wird. Eine Beziehung zu INGERSOLL besteht bereits seit vielen Jahrzehnten. Werkzeuge des Herstellers werden hauptsächlich zum Fräsen und Bohren eingesetzt. Als technischer Berater für INGERSOLL ist Michael Bum etwa einmal pro Monat beim Kunden vor Ort. Außerhalb dieser Routine fand ein Werkstattgespräch statt, zu dem Bum auch den Anwendungstechniker Jörg Goldbach vom INGERSOLL TechCenter in Haiger mitbrachte, um Neuheiten vorzustellen und mögliche Verbesserungen zu diskutieren. Auch Mitarbeiter an den Maschinen nahmen daran teil.

Verbesserungsvorschlag vom Maschinenbediener

Von einem Maschinenbediener kam die Anregung, einen bestimmten Bearbeitungsschritt für einen hydraulischer Gleitsattel mit einem passenden Werkzeug anstatt mit zwei Schnitten, nur noch mit einem auszuführen. Von dem Bauteil, das aus Sphäroguss EN-GJS-500-7 besteht, produziert Knott rund 5000 Stück pro Jahr. Die Bremssättel werden in kommunalen Klein-Lkw bis 7,5 Tonnen eingesetzt. Verbesserungsvorschläge aus der Belegschaft sind bei Knott nichts ungewöhnliches und werden mit Prämien gefördert.

„Wir haben uns dieser Sache sehr gerne angenommen“, berichtet Michael Bum. Um zu überprüfen, ob der Vorschlag tatsächlich umgesetzt werden kann, haben die Techniker von INGERSOLL gleich alle relevanten Informationen aufgenommen. Neben den Eigenschaften des Werkstücks waren dies vor allem Werte der Maschine, wie Schnittleistung, Schnittkraft, Drehmoment und Spindelleistung. „Wir müssen bei der Werkzeugauslegung immer berücksichtigen, wie stabil die Maschine ist und was man darauf fahren kann“, erläutert Bum. Auch auf die vorhandene Spannsituation wurde ein Augenmerk gelegt.

Knott bearbeitet die Bauteile auf einer Mazak Vortex 630 V/6. Sie ist mit einer weiteren Mazak und einer Beladestation für Spanntürme zu einer Maschinengruppe angeordnet, für die nur ein Bediener erforderlich ist. Solche Fertigungsinseln für Bauteile unterschiedlicher Größe sind in der Eggstätter Produktion öfter zu finden. Außer Gruppen mit zwei Maschinen bilden auch drei Maschinen mit zwei Beladestationen Ensembles. Etwas heikel ist die Aufspannung, wie Andreas Neubauer erläutert:

„Wir haben es oft mit Gussrohlingen zu tun, die wir mit Spannpratzen auf den Fräszentren aufspannen. Dabei ist die Aufspannung nicht immer sehr stabil.“

Tangential statt radial

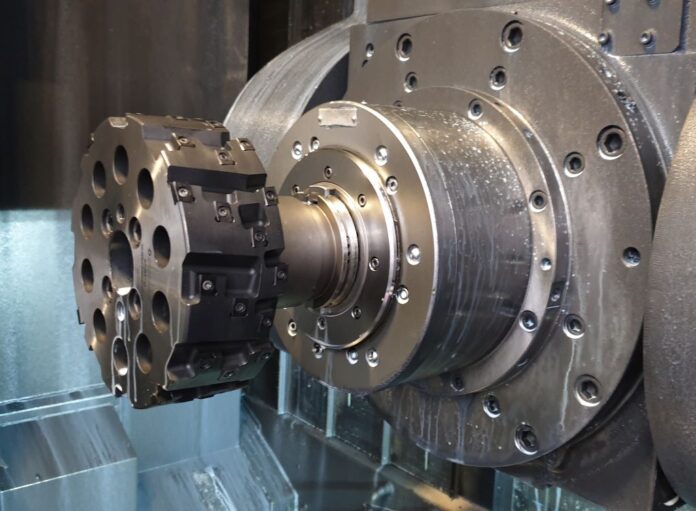

Im INGERSOLL TechCenter kam man zu dem Ergebnis, dass sich die Bearbeitung in einem Schnitt umsetzen lässt und hat einen Scheibenfräser dafür ausgelegt. Im Gegensatz zum Vorgängerwerkzeug, einem radialen Scheibenfräser eines anderen Herstellers, hat sich INGERSOLL für eine tangentiale Lösung entschieden. Die Bearbeitung damit ist stabiler und erlaubt auf der vorhandenen Maschine etwas mehr Vorschub in dem relativ leicht zerspanbaren Guss.

Das Ergebnis hat die ursprünglichen Erwartungen übertroffen. Anstatt mit einem Schnitt wie bisher mit zwei Schnitten die Bearbeitungszeit zu halbieren, wurde sogar eine Zeiteinsparung von 60 Prozent erreicht. Für die Wendeschneidplatten hat INGERSOLL ein Substrat gewählt, das optimal zum verwendeten Werkstoff passt. Auch die Schneidengeometrie wurde perfekt angepasst.

Auf dem neuen Werkzeug konnte INGERSOLL mehr Schneiden unterbringen, die zudem etwas breiter sind als beim Vorgängerwerkzeug. „Ein großer Knackpunkt ist die Aufteilung der Schnittkraft durch die Anordnung der Schneiden und deren Überlappung“, verrät Michael Bum. Die gewählte Anordnung der Schneidplatten auf dem Radius ermöglicht eine Schnittgeschwindigkeit von 160 m/min. Geringere Schnittkräfte sorgen dabei für einen ruhigeren vibrationsfreien Lauf, der neben Prozesssicherheit auch höhere Standzeiten verspricht.

Der Eingriff dauert gerade mal 30 Sekunden, während der Scheibenfräser einen Bogen durch das Bauteil fährt und dabei auf der vorgegebenen Breite von 68 mm einen 4 mm tiefen Schnitt für den Bremsscheiben-Durchgang ausführt.

Mit verbesserten Sonderwerkzeugen konnte INGERSOLL bei Knott schon wiederholt Prozesszeiten bei der Fertigung von Bauteilen reduzieren. Die Bearbeitung des hydraulischen Gleitsattels dürfte nicht die letzte Optimierung gewesen sein: Für Versuche mit neuen Produkten aus Haiger zeigt sich Knott immer offen.

Kontakt: