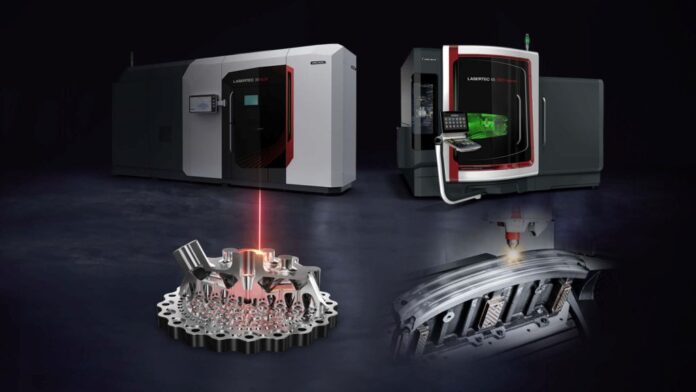

Mit zukunftsorientierten Lösungen und ganzheitlichen Prozessen gewährleistet der Werkzeugmaschinenhersteller, dass die additive Fertigung auch in der Serienproduktion neue Maßstäbe setzen kann – sowohl im Laserauftragsschweißen auf den LASERTEC DED hybrid Modellen als auch mit den Pulverbettmaschinen der LASERTEC SLM Baureihe. Damit unterstreicht DMG MORI seine Rolle als Innovationsführer und gibt einen Ausblick darauf, welchen Anteil Additive Manufacturing in Zukunft an der Machining Transformation (MX) haben wird.

6-in-1-Prozess für die effiziente Serienfertigung

Die serientaugliche Fertigung auf den LASERTEC DED hybrid Maschinen realisiert DMG MORI mit einem ganzheitlichen 6-in-1-Prozess. Er umfasst Fräsen, Drehen und Schleifen auf der einen Seite sowie das Vorheizen, die additive Fertigung mittels Pulverdüse und einen 3D-Scan auf der anderen Seite. Damit konzentriert sich DMG MORI im Rahmen seiner Machining Transformation (MX) konsequent auf die Prozessintegration in einer Aufspannung. Das reduziert Durchlaufzeiten, weil Bauteile nicht erst gegossen, transportiert und nachbearbeitet werden müssen. Die Vorteile liegen auf der Hand:

Der Wechsel zwischen den subtraktiven und additiven Technologien erlaubt den Aufbau komplexer Geometrien und Multi-Material-Anwendungen können mit maßgeschneiderten Eigenschaften ausgestattet werden, etwa besserem Verschleiß- oder Korrosionsschutz und erhöhter Beständigkeit gegen Chemikalien. Darüber hinaus lassen sich beispielsweise Werkzeugeinsätze kostengünstig reparieren. Additiv gefertigte Bauteile haben oftmals eine längere Lebensdauer und reduzierte Wartungszeiten, sodass ihre Verfügbarkeit deutlich erhöht wird. Gleichzeitig verkürzen sich die Durchlaufzeiten massiv.

Als jüngster Teil dieser Prozesskette minimiert das Vorheizen Spannungen und verhindert Risse zwischen Grund- und Schweißmaterial, was die mechanischen Eigenschaften verbessert. Ein werkzeugwechselfähiger 3D-Laser-Scanner ermöglicht eine berührungslose Erfassung und eine präzise Qualitätskontrolle durch Falschfarbendarstellung. Der optionale Einsatz blauer Laser erweitert das Materialspektrum auf stark reflektierende Metalle wie Kupfer und erlaubt gradierte Materialübergänge für hochfunktionale Bauteile. Am Ende der Prozesskette steht die präzise Endbearbeitung auf derselben Maschine. Alle Schritte können – vom Vorheizen über das Scannen und den Materialauftrag bis hin zur Zerspanung – flexibel kombiniert und beliebig wiederholt werden. Damit wird aus einem komplexen Mehrstufenprozess ein durchgängiger, hochautomatisierter Workflow, der die Serientaug-lichkeit der hybriden Fertigung in der Praxis beweist.

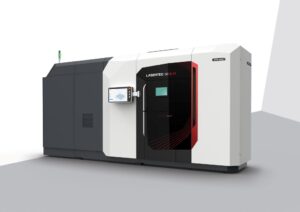

Durchgängige Produktivität im Pulverbett

Im Bereich der Pulverbettmaschinen setzt DMG MORI mit der LASERTEC 30 SLM 3. Generation neue Maßstäbe in Effizienz, Präzision und Produktivität. Ein zentrales Novum ist der wechselbare Baucontainer, der einen der größten Engpässe im metallischen 3D-Druck beseitigt: die langen Abkühlzeiten nach Baujobs. Fertige Container können ohne Wartezeit nach Abschluss entnommen und durch vorbereitete Container ersetzt werden – die Maschine bleibt nahezu ohne Unterbrechung produktiv.

Auch die Rüstzeiten sinken deutlich, da die Vorbereitung der Bauplatten künftig extern erfolgt. Damit entfällt nicht nur das wiederholte Fluten der Kammer mit Inertgas, sondern auch der Verbrauch des Schutzgases wird erheblich reduziert. Ein integriertes Deckelsystem erhöht zusätzlich die Sicherheit und bewahrt die Schutzatmosphäre zwischen zwei Jobs, wodurch Pulvermanagement und Materialhandling unter Inertgasbedingungen möglich bleiben. Außerdem überzeugt die Maschine durch ihre robuste Bauweise. Der stabile Gussrahmen reduziert thermische Einflüsse ebenso wie die schwimmend gelagerte Prozesskammer. Eine aktive Z-Achsen-Kompensation stabilisiert die Schichthöhe, während bis zu vier voll überlappende Laser eine gleichmäßige und produktive Materialbearbeitung gewährleisten. Mit einem auf 325 × 325 × 400 mm erweiterten Bauraum lassen sich größere oder mehrere Bauteile parallel fertigen, wodurch die Maschine auch für die Serienproduktion attraktiv wird.

Zur Formnext präsentiert DMG MORI außerdem das neue rePLUG FLEX, eine einfache Version des bewährten rePLUG Pulvermoduls. Diese Variante verzichtet auf den geschlossenen Pulverkreislauf innerhalb der Maschine. Dafür kann der Werkstoffwechsel ohne ein weiteres Pulvermodul durchgeführt werden – eine wirtschaftliche Lösung besonders für Werkstoffe, die nur in kleinerem Umfang zum Einsatz kommen.

Die LASERTEC 30 SLM 3. Generation

Eine Kameraüberwachung des Pulverbetts gewährleistet zudem die hohe Bauteilqualität, während sie Prozessunterbrechungen minimiert. Nach jeder Schicht wird die Oberfläche auf Anomalien gescannt und analysiert. Eine Heat Map visualisiert mögliche Fehlstellen und über ein Bewertungssystem wird der jeweiligen Schicht ein „Anomaly Score“ zugewiesen, dessen grafische Darstellung eine sofortige Überprüfung aller bisher gebauten Schichten auf einen Blick ermöglicht.

Neu ist die Funktion, Schichtdaten des Werkstücks auf das jeweilige Kamerabild zu projizieren. Dadurch lässt sich leichter bewerten, ob eine detektierte Fehlstelle tatsächlich Auswirkungen auf das Bauteil hat oder sich auf unkritische Bereiche beschränkt. Mit dieser Kombination aus Stabilität, Produktivität und Digitalisierung markiert die LASERTEC 30 SLM 3. Generation einen großen Schritt in Richtung industriell skalierbarer Pulverbettfertigung. Am Beispiel eines Roboterkopfes des MATRIS light demonstriert DMG MORI auf der Formnext einen solchen Fertigungsprozess.

Das Potenzial von Additive Manufacturing ausschöpfen

Die jüngsten Entwicklungsbeispiele zeigen: DMG MORI realisiert sowohl auf technologischer als auch auf wirtschaftlicher Ebene innovative Prozesse rund um die additive Fertigung. Die Beratungseinheit ADDITIVE INTELLIGENCE erleichtert den Einstieg in dieses Thema mit hauseigenen Experten. Sie beraten und unterstützen Kunden dabei, das volle Potenzial von AM auszuschöpfen – von der ersten Idee über die Konstruktion bis hin zur Serienfertigung. In Kombination mit den neuesten Maschinenentwicklungen, hybriden Prozessketten und digitalen Tools entsteht so ein Gesamtpaket, das Unternehmen einen echten Wettbewerbsvorteil verschafft. Auch die Fertigung von Kundenteilen kann in dieser Einheit umgesetzt werden. Heute werden bereits über 3.000 Bauteile jährlich für den Einsatz in Konzernmaschinen gefertigt. DMG MORI unterstreicht damit seine Rolle als Partner auf dem Weg in die Zukunft der Fertigung – und als Treiber einer nachhaltigen Machining Transformation (MX), die additive Technologien aus der Pionierphase heraus in die industrielle Realität führt.

Kontakt: