DEN Werkzeug- und Formenbauer gibt es eigentlich nicht. Kaum eine andere Branche ist so variantenreich aufgestellt. Das stellt Hersteller von Präzisionswerkzeug vor komplexe Aufgaben. Wie alle Zerspaner ist der Anwender aus dieser Branche jedoch stets an produktiveren, zuverlässigeren und präziseren Werkzeugen interessiert. Prozesssicherheit und Maßhaltigkeit sind dabei die Schlüsseleigenschaften.

„Der Werkzeug- und Formenbau verlangt nach Werkzeugen zum Fräsen, Bohren, Drehen und Stechen, die zuverlässig und hochpräzise arbeiten“, sagt Thomas Mertel, Produktspezialist VHM-Werkzeuge bei ISCAR Germany. „Und zwar in allen erdenklichen Werkstoffen – von Aluminium, über gehärteten Stahl bis Inconel.“ Anwender benötigen deshalb wirtschaftliche Zerspanungswerkzeuge, die sowohl harte als auch weiche Werkstoffe abtragen können – prozesssicher, präzise, mit langen Standzeiten und hohen Oberflächengüten.

Maßhaltigkeit trifft Zuverlässigkeit

„Bei den Produkten des Werkzeug- und Formenbaus steht die Maßhaltigkeit mit Toleranzen im µ-Bereich ganz oben“, sagt Mertel. „Da kann schon die 2,5 bis vier Mikrometer dicke Beschichtung großen Einfluss auf das Zerspanungsergebnis haben.“ Die eingesetzten Werkzeuge müssen äußerst präzise arbeiten und beim Finishing exzellente Oberflächengüten ermöglichen, etwa durch stabile und robuste Ausführung sowie eine gute Schwingungsdämpfung. „Da die Form-Werkzeuge oft über sehr lange Zeit beim Anwender laufen und teils mit Schwesterwerkzeugen gearbeitet wird, ist die Reproduzierbarkeit ein großes Thema“, erklärt Mertel. „Die Schwestern müssen sich gleichen wie ein Ei dem anderen.“

Für eine hohe Standzeit und lange Eingriffszeiten sind die Werkzeuge aus verschleißfesten Schneidstoffen gefertigt. Hierbei spielt auch die Temperaturbeständigkeit eine wichtige Rolle, da die Prozesse oft luftgekühlt ablaufen. Möglich wird das alles durch die Kombination des passenden Substrats mit einer entsprechenden Beschichtung, beispielsweise TiAlN, PVD oder DLC, ergänzt durch eine abgestimmte Schneidengeometrie, die richtigen Schnittdaten und Vorschübe. „Und wie alle Zerspaner legen Werkzeug- und Formenbauer Wert auf Wirtschaftlichkeit, Flexibilität, Bedienerfreundlichkeit und kurze Rüstzeiten“, sagt Mertel.

Das ist gerade im Werkzeug- und Formenbau sehr wichtig, da meist kleine Stückzahlen, häufig sogar in Losgröße 1, bearbeitet werden. „Modulare Systeme bieten hier große Handlingvorteile und reduzieren die Rüstzeit praktisch auf null“, sagt Mertel. „Außerdem profitieren Anwender damit von einer großen Flexibilität, da sie für eine neue Aufgabe beispielsweise nur den Fräskopf wechseln müssen.“ ISCAR bietet eine breite Palette an Werkzeugen, die genau auf die Anforderungen der Branche zugeschnitten sind und sich in der Praxis bewähren.

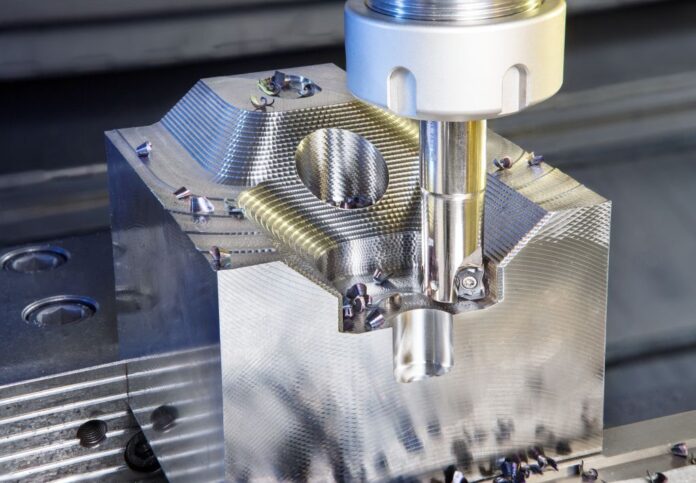

Bearbeitung einer Grundplatte von A bis Z

Ein Anwender aus dem Formenbau bearbeitet beispielsweise eine komplexe Grundplatte komplett mit Standard-Werkzeugen von ISCAR. Zum Planfräsen, Schruppen und Profilfräsen kommen Wendeschneidplatten (WSP)-Fräser aus der HELIDO-Linie zum Einsatz und zum Schlichten ein DOVEIQMILL oder TANGFIN-Fräser. Ein MILLSHRED mit Weldonschaft ist für Kavitäten, ein CHATTERFREE-Vollhartmetall (VHM)-Fräser für Taschen zuständig. Nuten setzt der Anwender mit einem HELISLOT, und fürs Eckfräsen ist der HELII3MILL die Lösung. Bohrungen lassen sich mit Werkzeugen aus der CHAMIQDRILL-, SUMOCHAM- und CHAMRING-Serie einbringen oder mit einem ITSBORE ausspindeln. SOLID-THREAD-Gewindefräser, SUMOUNICHAM-Fasbohrer, MULTI-MASTER-Fräser mit VHM-Wechselkopf zum Anfasen und das BAYO-T-REAM-Hochgeschwindigkeits-Reibsystem runden das Werkzeugpaket ab.

Prozesssicherheit beim Fräsen

Bei der Weko Werkzeugbau GmbH in Kierspe zeigt beispielsweise ISCARs Multifunktionsfräser TOR6MILL seine Stärken: Es sorgt für hohe Prozesssicherheit und ist vielseitig einsetzbar. Das Unternehmen bearbeitet damit unter anderem legierten und vergüteten Werkzeugstahl für Schließplatten von Spritzgussmaschinen in Kleinserie. Dabei kommt es vor allem auf vier Dinge an: Geschwindigkeit, Präzision, Flexibilität und hohe Oberflächengüte.

Die einzelnen Elemente der Schließplatte werden auf verschiedenen Maschinen und mit unterschiedlichen Verfahren bearbeitet. Mit dem TOR6MILL benötigt Weko dafür nur ein Werkzeug, das sich mit den jeweiligen Wendeschneidplatten bestücken lässt. Beispielsweise wird ein Element in einer CNC-Drehmaschine mit einem Sechskant versehen. Dafür kommt der Schaftfräser mit 20 Millimeter Durchmesser zum Einsatz. Dieser ist mit 90-Grad-Eckfräsplatten in der verschleißfesten Schneidstoffsorte IC808 ausgestattet. Eine weitere Komponente kann der Werkzeugbauer mit Standard-WSP fertigschlichten. „Die Flexibilität des Werkzeugs und seine Prozesssicherheit bis zum Ende des Bearbeitungsvorgangs sind für uns das A und O“, erklärt Michael Quast, Geschäftsführer von Weko. „Die Bearbeitung geht schnell, das Werkzeug läuft zuverlässig. Hinzu kommt, dass meine Maschinen leiser sind, was der Arbeitssicherheit zugutekommt. Und die Standzeit des Werkzeugs hat sich auch deutlich verbessert.“

Hohe Oberflächengüten und schnelle Durchlaufzeiten

Oelfke Formenbau legt großen Wert auf die Qualität seiner Produkte. Mit den speziell auf die Anforderungen der Branche abgestimmten NANFEED- und SOLIDMILL-Fräsern von ISCAR erzielt der Hersteller von Spritzgusswerkzeugen sehr gute Oberflächen, schnelle Durchlaufzeiten und lange Standzeiten bei mehr Prozesssicherheit. Dank des Designs und der speziellen Geometrie der Schneiden lässt sich mit den Fräsern viel Material mit nur einer Zustellung prozesssicher abtragen.

So sind große Schrupptiefen möglich, und der Anwender kann etwa Konturen beim Vorschlichten bereits mit weniger Umläufen herausarbeiten. Außerdem bietet das dreischneidige Werkzeug eine Schneide mehr als der Standard. Das Ergebnis: Die Oberflächen hatten nach dem Fräsen bereits eine so hohe Güte, dass Oelfke nicht nacharbeiten musste. Das Unternehmen kann also in der gleichen Zeit mehr Teile in besserer Qualität bearbeiten, Maschinenzeit frei machen und zugleich Kosten einsparen.

Kontakt: