Speziell das Tieflochbohren bzw. GunDrilling stellt hohe Ansprüche an den Bediener und die Maschine. Durch diese Technologie wird der Prozess steuerbar. ADC macht aus einer bislang auf Erfahrung basierenden komplexen Technologie einen aktiv geregelten und überwachten Bohrprozess – mit messbaren Standards für Prozesssicherheit, erhöhter Qualität und Standzeit, einfacher Bedienung, Prozessüberwachung und Energieeffizienz.

Vom kritischen Sonderfall zum geregelten Standardverfahren

Speziell das Tieflochbohren gehört zu den kritischsten Bearbeitungsschritte in der spanenden Fertigung. Spänestau, verlaufende Bohrungen, Querbohrungen oder Werkzeugbruch bedeuten nicht nur Ausschuss, sondern gefährden Liefertermine und Kundenbeziehungen – besonders bei Bauteilen mit hoher Wertschöpfungstiefe wie Kurbelwellen, Einspritzsystemen, Turbinenbauteilen oder medizintechnischen Implantaten.

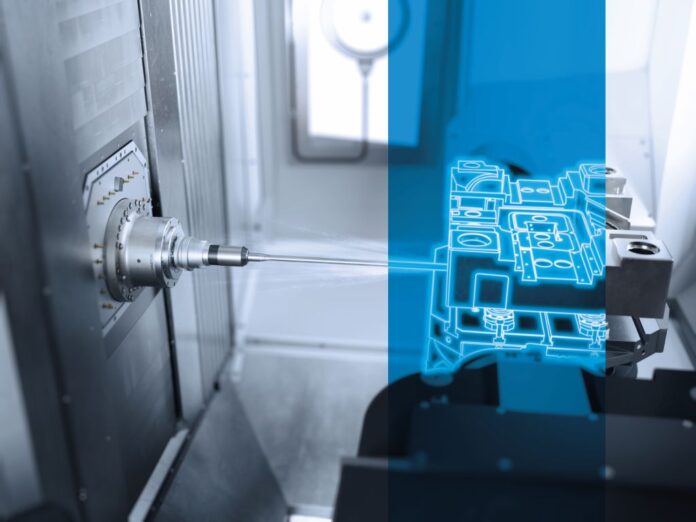

Mit der zunehmenden Verlagerung spezialisierter Tieflochbohrarbeiten auf Universal-Bearbeitungszentren verschieben sich die Verantwortlichkeiten: Hochspezifische Anforderungen treffen zunehmend auf Fertigungsumgebungen, in denen nicht jeder Bediener über tiefbohrspezifisches Expertenwissen verfügt. Klassische Zyklen arbeiten hier mit starren Parametern. Sobald Material, Werkzeugzustand oder Kühlschmierstoff vom Idealbild abweichen, steigt das Prozessrisiko schlagartig. Adaptive Drilling Control von DMG MORI adressiert genau diese Schwachstelle. Der Prozess wird jetzt nicht mehr nur eingestellt, sondern aktiv und adaptiv geregelt. Sensoren für Druck, Durchfluss und Last liefern kontinuierlich Zustandsinformationen, die der ADC-Zyklus nutzt, um Kühlmittelversorgung und Bearbeitungsstrategie im geschlossenen Regelkreis zu führen.

Ein Zyklus für alle Bohranwendungen

ADC bündelt darüber hinaus Standardbohren, Tieflochbohren und komplexe gunDRILL-Anwendungen in einem durchgängigen Technologiezyklus mit drei skalierbaren Modi:

- Standardbohren: Der Bediener benötigt lediglich die Basisparameter (Position/Muster, Bohrdaten). Zusätzliche Parameter für Kühlmitteldruck bzw. Volumenstrom entfallen – der Zyklus stellt den optimalen Durchfluss sicher, was in der Praxis die Robustheit und Sicherheit des Prozesses steigert.

- Tieflochbohren: Wenige zusätzliche Eingabefelder für klassische Tieflochbohrungen ergänzen die obigen Angaben.

- ADC Advanced (gunDrill/Tieflochbohren): Zusätzliche Optionen für komplexe Anforderungen wie Querbohrungen, Versatz zum Pilotloch, adaptive Vorschubanpassung können hier dialoggeführt und einfach ergänzt werden.

ADC passt den Kühlmitteldruck und Durchfluss automatisch und ohne manuelle Eingriffe an Material, Werkzeug und Prozessphase an. Das Ergebnis sind stabile Durchflussverläufe, die durch kontinuierliche Anpassung des Drucks auf Spänestau, Querbohrungen und Tiefe der Bohrung variiert werden. Mit dieser Technologie sind eine erhöhte Prozesssicherheit und Qualität sowie eine um 30 Prozent höhere Standzeit zu erreichen. Energieeinsparungen von ebenfalls bis zu 30 Prozent sind zusätzlich ein positiver Nebeneffekt, der die Ausstattung der Maschine mit speziellen Kühlschmierstoffen für Drücke bis über 80 Bar begünstigt. Auf diese Weise lässt sich ein komplexer Prozess als Standardprozess gestalten.

Technologie trifft auf Partnerkompetenz

Der Technologiezyklus ADC entstand in enger Zusammenarbeit mit führenden Partnern im DMG MORI Qualified Products Netzwerk (DMQP), um im Zusammenspiel mit DMG MORI Maschinen beste Ergebnisse zu erreichen. Die Werkzeugspezialisten

botek Präzisionsbohrtechnik, Gühring, Kennametal und Walter entwickelten dazu gemeinsam mit DMG MORI abgestimmte adaptive Prozessführung. FUCHS Schmierstoffe liefert KSS-Formulierungen, die über einen breiten Druck- und Durchflussbereich stabile Eigenschaften gewährleisten. Diese Partnerschaft macht ADC erst zur vollständigen Lösung.

Wirtschaftlichkeit und Auditfähigkeit

ADC adressiert die Kostentreiber des Tieflochbohrens in zwei Dimensionen: Mit geregelter Spanabfuhr, reduzierten Lastspitzen und definierter Reaktionslogik sinkt die Wahrscheinlichkeit für Werkzeugbruch und Ausschuss massiv. Gleichzeitig reduziert die adaptive Kühlmittelversorgung den Energieverbrauch und verlängert Werkzeugstandzeiten durch stabilere Temperaturführung. Ein weiterer wichtiger Aspekt ist die Verbesserung der Qualität, wie Verlauf der Bohrung oder Oberfläche, die ebenfalls Ausschuss bedeuten können. Alle Prozessdaten werden automatisch aufgezeichnet und stehen für Monitoring, Qualitätsdokumentation und Integration in CELOS X sowie Fabrik-IT-Systeme zur Verfügung. Branchen mit hoher Nachweispflicht – Aerospace, Medizintechnik, Automotive – profitieren dadurch von standardisierten Zyklen und einer vollständigen Prozesshistorie pro Bohrung.

Verfügbarkeit und Machining Transformation (MX)

Zum Start steht ADC auf den Baureihen monoBLOCK, duoBLOCK, DMC H monoBLOCK, DMC 55 H TWIN sowie Portal- und Gantry-Maschinen zur Verfügung. Unterstützt werden Siemens- und HEIDENHAIN-Steuerungen. DMG MORI sieht ADC als strategischen Baustein der Machining Transformation (MX). Sensorik, Regelung, Software und Partnerökosystem werden werden intelligent gebündelt, um anspruchsvolle Bauteile effizienter zu bearbeiten.

Kontakt: