Im unterfränkischen Großostheim stellt die MAAG Germany GmbH Anlagen für die Kunststoffindustrie her. Für die Maschinen werden Schneidrotoren benötigt, die mit ihren Hartmetallschneiden den Zerspanungswerkzeugen der INGERSOLL WERKZEUGE GMBH nicht unähnlich sind, von der ein neuartiger Scheibenfräser für die Bearbeitung des Grundkörpers der Rotoren kommt.

Mit derzeit rund 490 Mitarbeitern blickt der 1967 gegründete Fertigungsstandort in Großostheim auf eine lange Firmengeschichte zurück. MAAG Germany gehört zur in der Schweiz ansässigen MAAG Group, die seit 2010 Teil des US-amerikanischen Dover Konzerns ist. Die vergangenen Jahre waren geprägt von stetigem Wachstum. Dieser resultierte aus dem Zukauf anderer Firmen, aber auch aus der guten wirtschaftlichen Lage, die ein hohes organisches Wachstum begünstigte. MAAG hat in dieser Phase viel in neue Maschinen und Anlagen sowie Automatisierung investiert, um langfristig wettbewerbsfähig zu sein.

In der industriellen Prozesskette folgen die Maschinen von MAAG dem Zusammenmischen des Rohmaterials als Granulat und dem Aufschmelzen der Masse in einem Extruder. Nachdem der Kunststoff durch die Anlagen gedrückt und dabei gefiltert wurde, kommen hinten je nach Verfahren Kunststoffstränge oder Pellets heraus, die an die verarbeitende Industrie als Ausgangsprodukt geliefert werden.

Verschiedene Granuliersysteme

Entsprechend den Kundenanforderungen stellt MAAG verschiedene Ausführungen seiner Maschinen bereit. Das ist zum Beispiel die Unterwassergranulierung, bei der Kunststofffäden im Wasserbad abgekühlt und am Ende in kaltem Zustand abgeschnitten werden. Den Heißabschlag hingegen kann man sich wie einen großen Fleischwolf vorstellen, durch den die Kunststoffschmelze gedrückt und schließlich durch ein rotierendes Messer geschnitten wird.

„Es gibt viele Standardbauteile in unseren Anlagen, aber dennoch sind wir ein Sondermaschinenbauer, da alle Anlagen speziell für die Bedürfnisse und spezifische Anwendung unserer Kunden auslegt sind“, erläutert Heiko Werp, Team Leader Milling & Turning bei MAAG. Die meisten auf dem Markt zu findenden Kunststoffprodukte sind nach seiner Einschätzung vermutlich als Rohmaterial irgendwann durch eine Anlage von MAAG gelaufen, die Weltmarktführer in diesem Bereich sei.

Standort mit großer Fertigungstiefe

Eine Stärke des Standorts Großostheim ist dessen große Fertigungstiefe. „Bis auf die Wärmebehandlung machen wir alles im eigenen Haus“, so Werp. Zum Fräsen, Drehen, Schleifen, Lackieren und Polieren verschiedenster Bauteile steht auf einer Produktionsfläche von 4.200 Quadratmetern ein moderner Maschinenpark mit über 30 Maschinen zur Verfügung. Weil durch die Maschinen immer Wasser läuft, werden vorzugsweise rostfreie Stähle bearbeitet, oft Chromstähle und Nitrierstähle.

Was MAAG von anderen Maschinenbauunternehmen unterscheidet, ist die extrem gute Oberflächenqualität, die hier erzielt werden muss, damit der Kunststoff möglichst reibungslos durchfließen kann. Sehr feine Oberflächengüten sind daher in der Fertigung keine Seltenheit. Man versucht zwar, jedes Bauteil gleich bestmöglich von der Maschine zu bekommen, für das perfekte Finish muss gelegentlich aber auch noch händisch poliert werden.

In Kürze soll noch eine zweite Fertigungshalle in Betrieb genommen werden. Somit können am Standort Großostheim auch Teile für andere MAAG Standorte gefertigt und das Ersatzteilgeschäft besser bedient werden.

Verbesserungen mit System

In Großostheim ist zu spüren, dass MAAG von einem US-Unternehmen geführt wird. Dazu gehört die Einhaltung von Sicherheitsvorschriften ebenso wie das durchorganisierte Verbesserungsmanagement. Ein eigener OPEX-Manager stößt Verbesserungen bei Abläufen, Standardisierungen und Qualitätsthemen an.

Heiko Werp unterstützt die angestrebten Kostensenkungen: „Weil wir zunehmend mehr Teile liefern müssen, sind wir auch ständig auf der Suche nach Verbesserungen. Besonders wichtig sind dabei Standardteile, von denen wir pro Jahr sehr viele produzieren.“ Im Fokus stehen dabei Bauteile, bei deren Bearbeitung MAAG mit den vorhandenen Werkzeugen an Grenzen stößt.

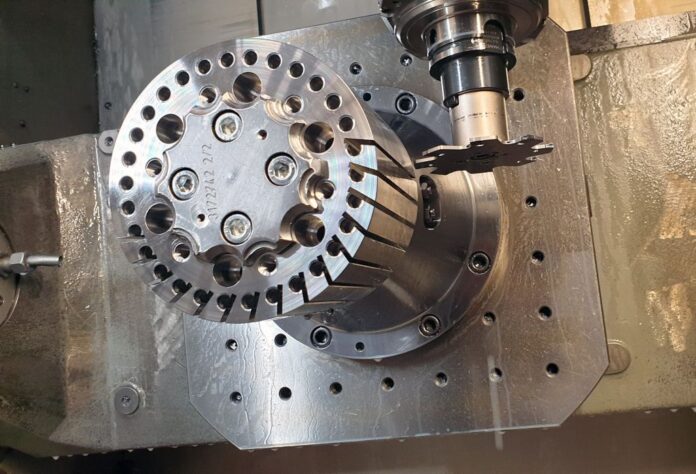

Als Bruno Koch, technischer Berater bei INGERSOLL, mit dem neuen WinCut Scheibenfräser ins Unternehmen kam und damit Verbesserungen bei der Bearbeitung eines Schneidrotors in Aussicht stellte, wurden der Fertiger sofort hellhörig. Das Bauteil besteht aus einer Rotorscheibe aus Chromstahl, die mit mehreren Hartmetallschneiden bestückt ist, um den Kunststoff zu schneiden. Der Fertigungsprozess läuft bei MAAG schon seit 25 Jahren und wurde bislang mit einem Scheibenfräser ausgeführt, der mit geschraubten Wendeschneidplatten bestückt war. Besonders interessant für MAAG: Von dem Bauteil werden jährlich eine höhere Stückzahl produziert, womit sich jeder Zeitgewinn in der Fertigung deutlich bemerkbar macht. Bei dem betreffenden Bearbeitungsschritt geht es um das Fräsen der Nuten zur Aufnahme der Hartmetallmessern.

Stabile Schneiden und innere Werte

Am neuen Werkzeug fiel Heiko Werp zunächst die Schneidengeometrie auf. Verwendet werden die gleichen stabilen Schneidplatten SFC/SFJ 3, die INGERSOLL bereits für seine innovativen WinCut Ab- und Einstechwerkzeuge einsetzt. Der formschlüssige Plattensitz lässt bislang unerreichte Zahnvorschübe zu und meistert auch ruppige Einsatzfälle. Stirnseitig ist der Fräser flach und ohne Störkonturen ausgeführt. Nicht auf Anhieb sind die inneren Werte des WinCut zu erkennen: Er ist per 3D-Druck hergestellt und verfügt über gewundene Kühlkanäle, die das Kühlmittel zielgerichtet an jede Schneide führen.

„Wir testen immer gerne neue Werkzeuge, weil wir darauf trainiert sind, Verbesserungen voranzutreiben“, bekräftigt Werp. MAAG und INGERSOLL verbindet eine langjährige Partnerschaft mit regem Austausch. Wiederholt hat der Werkzeughersteller die Fertigung mit neuen Wendeschneidplatten ausgestattet, mit denen schneller und damit wirtschaftlicher gearbeitet werden konnte. Der WinCut brachte den Maschinenhersteller dieses Mal gleich ein großes Stück voran, wie sich schon bei den ersten Tests in Großostheim zeigte.

MAAG setzt den 3 mm breiten Scheibenfräser als Schruppfräser für die Vorbereitung der Nut ein, die anschließend noch mit einem VHM-Scheiben-fräser auf das Endmaß von 4 mm gebracht wird. Der WinCut konnte die Bearbeitungszeit für das Fräsen der 30 Nuten gegenüber dem zuvor eingesetzten Werkzeug glatt halbieren: Statt 40 Minuten werden für das Bauteil nur noch 20 Minuten benötigt. Die effiziente Schneidengeometrie ermöglicht in Verbindung mit der optimalen Innenkühlung deutlich höhere Schnittwerte. Heiko Werp freut sich über die erreichten Verbesserungen: “Das neue Werkzeug bringt uns immense Fortschritte. Die schnellere Zerspanung trägt ebenso zur Kostensenkung bei wie die höhere Standzeit.“ Schaffte das alte Werkzeug ein Werkstück prozesssicher herzustellen, so können mit dem WinCut nun zwei Rotorscheiben sicher fertiggestellt werden. Für MAAG ist das wichtig, weil die Fertigung in zwei bis drei Schichten läuft und die Produktion nachts auch mannlos erfolgt.

Kontakt: