Auf einem Berggipfel in Chile entsteht gerade das mit einem Spiegeldurchmesser von 39 Metern weltgrößte Teleskop. Während die Forschung sich hier einen einzigartigen Blick in die Tiefen des Weltalls verspricht, hat die Fertigung der Jakob Behr Maschinenfabrik GmbH & Co. KG in München es mit einem ganz irdischen Problem zu tun: tiefe Taschen in einem für das Teleskop bestimmten Bauteil. Mit neuen Fräsern schaffte die INGERSOLL WERKZEUGE GMBH Abhilfe.

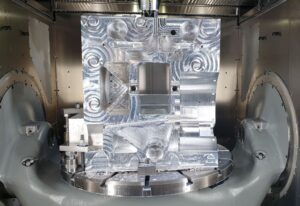

Die Rückseite des fertigen Aluminiumbauteils erinnert mit seiner Form stark an einen Sessel. Dermaßen inspiriert, nimmt Firmenchef Sebastian Behr kurzerhand Platz auf dem „Sitzmöbel“ und thront darauf im Arbeitsraum seiner Hermle C 62 U MT. Die spaßige Szene täuscht etwas darüber hinweg, wie filigran die Vorderseite des Teils gestaltet ist, bei deren Fertigung enge Vorgaben an Präzision und Oberflächenqualität einzuhalten waren.

Der Aluminiumklotz ist ursprünglich kein typisches Bauteil für das 1904 von Jakob Behr gegründete Familienunternehmen, könnte aber aufzeigen, wohin die Zukunft geht. Das Unternehmen begann mit der Herstellung von Transmissionen und Drehbänken, später wurden vor allem Stoßmaschinen konstruiert und gebaut.

Diese Maschinen wurden im Laufe der Jahre in immer größeren Ausführungen produziert und mit den Maschinen wandelte sich auch der Maschinenpark in der 3.000 Quadratmeter großen Halle, in dem heute Großmaschinen dominieren.

Als das Münchner Unternehmen die Produktion eigener Maschinen nach und nach einstellte und sich ganz der Lohnfertigung widmete, war die Spezialisierung auf Großteile naheliegend und erwies sich für Behr als einträgliche Nische.

Der Kundenstamm kommt vor allem aus dem Maschinen- und Anlagenbau, für den viele Schweißkonstruktionen bearbeitet werden. In den vergangenen Jahren wurde zunehmend Aluminium nachgefragt. Zu bearbeiten sind dabei große Scheiben, Ringe und kubische Teile.

Höchste Präzision fürs Teleskop

Besonders hohe Präzision wird der Fertigung abverlangt, wenn es um Komponenten für den Instrumentenbau geht. Genau dafür wurde das jetzt von Behr fertiggestellte Aluminiumteil in Auftrag gegeben. Bestimmt ist es für eines von mehreren Messinstrumenten, die am Extremely Large Telescope (ELT) der Europäischen Südsternwarte ESO in der chilenischen Atacamawüste zum Einsatz kommen werden. Mit einem Spiegeldurchmesser von 39 Metern soll es das weltweit größte optische Teleskop werden. Nach zehn Jahren Bauzeit wird es voraussichtlich 2027 fertiggestellt.

Metis ist ein Multifunktionsinstrument, das nach seiner Installation am ELT den Weltraum im mittleren Infrarotbereich beobachten wird. Es umfasst einen adaptiven Optiksensor, einen hochauflösenden Spektrographen und eine kontrastreiche Kamera. Das aktuelle Aluminiumbauteil ist für dieses Instrument bestimmt. Behr hat es im Auftrag einer niederländischen Forschungseinrichtung gefertigt, die an dem internationalen Großprojekt beteiligt ist.

Für die Zerspanung des 950 x 900 x 850 mm großen Aluminiumklotzes benötigten die Münchner Fertiger etwa zweieinhalb Monate. Damit ist Sebastian Behr ganz zufrieden, zumal die Herstellung eines ganz ähnliches Bauteils, das zuvor bearbeitet worden war, noch mehr als vier Monate dauerte. „Man kann die Teile zwar nicht direkt miteinander vergleichen, aber wir sind auf jeden Fall deutlich schneller geworden, da geht etwas vorwärts“, freut sich Behr. Das ist aus seiner Sicht auch dringend notwendig, denn insgesamt sollen 20 Bauteile mit ganz ähnlichen Anforderungen für das ELT hergestellt werden.

Wenn alle Teile so kommen wie vorgesehen, ist die Hermle-Maschine, die Behr eigens für derartige Bearbeitungen neu angeschafft hat, allein damit für die nächsten eineinhalb Jahre ausgelastet.

Sebastian Behr erläutert, warum die Bearbeitung zunächst so lange dauerte: „Um die erforderliche Oberflächenqualität zu erreichen, konnten wir mit den bei uns vorhandenen Werkzeugen nur sehr wenig Zustellung fahren. Das hat dann die Zeit gefressen.“ Probleme bereiteten den Fertiger vor allem die zahlreichen tiefen Taschen an dem Bauteil, die nicht effizient hergestellt werden konnten. „Anstatt gleich richtig in die Tiefe zu gehen, konnten wir in jeder Tasche nur herumkrebsen“, räumt Behr ein. Hilfe suchend wandte er sich schließlich an Michael Bum, technischer Berater für INGERSOLL.

Neue Produktlinie PrimoLine

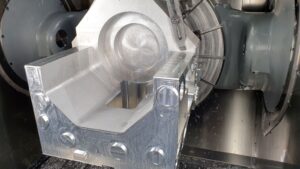

Bum brachte zwei Neuheiten von INGERSOLL ins Spiel: das Schruppwerkzeug 3729605 P3N2RM250A038L054R008W und das Schlichtwerkzeug 3729341 P3N2FM250A153R002C aus der brandneuen Produktlinie PrimoLine. INGERSOLL hat diese Linie für die hocheffiziente Zerspanung von Aluminium entwickelt und setzt dabei auf Vollhartmetallwerkzeuge mit einer neuen, weichschneidenden Geometrie. Zum Schruppen greift der Werkzeughersteller auf eine Kordelverzahnung zurück und versieht die Fräser mit einer innovativen Beschichtung. Die Spanteiler sind so ausgelegt, dass sie nicht nur kurze Späne erzeugen, sondern auch ein Verhaken dieser Späne verhindern. Bei den Schlichtwerkzeugen bleibt das polierte Hartmetall für die Aluminiumbearbeitung unbeschichtet. Dank ihrer scharfen Schneiden kommen diese Werkzeuge auch mit wenig Aufmaß gut zurecht und arbeiten selbst bei niedrigen Schnittgeschwindigkeiten vibrationsfrei. Schrupper und Schlichter sind standardmäßig mit Innenkühlung ausgestattet und im Durchmesserbereich 6 bis 25 mm bis 6xD verfügbar.

Obwohl die Werkzeuge in der Praxis noch nie an einem vergleichbaren Bauteil eingesetzt worden waren, wagte man angesichts der gravierenden Bearbeitungsprobleme bei Behr einen Versuch damit. Auf Empfehlung von INGERSOLL fiel die Wahl auf Schrupper und Schlichter im Durchmesser 25 mm mit einer Länge von 6xD, also die größten Werkzeuge der neuen Produktlinie.

Gleich der erste Test in München verlief erfolgreich. Vor allem erfüllte sich die Hoffnung, mit den neuen Werkzeugen gleich in die Tiefe der Taschen gehen zu können. „Das Besondere an diesen Werkzeugen, vor allem beim Schlichter, ist, dass wir die volle Tiefe von 150 mm mit einem Aufmaß von einem zehntel Millimeter auf einmal zustellen können“ erklärt Micheal Bum. „Auch wenn das Werkzeug in den Ecken etwas mehr Umschlingung bekommt, läuft es immer noch sehr ruhig.“

Tiefe Taschen, dünne Wände

Zur Tiefe der Taschen kam noch eine weitere Herausforderung dazu: Sie liegen dicht beisammen und die Wandstärke dazwischen ist mit 5,5 mm relativ klein. Trotz der hohen Auskraglänge lief schon das Schruppen sehr ruhig. Auf Empfehlung von INGERSOLL wurde zunächst vorgebohrt, um ein Aufschwingen des Werkzeugs in der Helix-Bewegung zu vermeiden. Damit wurde mit dem 6xD Werkzeug ein Zeitspanvolumen von 700 cm3/min erreicht.

Auch beim Schlichten bereitete die Zustellung von 150 mm keine Probleme. Die erzeugte Oberfläche war exzellent. Bum erklärt das mit der ausgeprägten Stützfase, die auch bei dünnwandigen Bearbeitungen für hohe Laufruhe sorgt. Wie leise das vonstattenging, berichtet Sebastian Behr: „Beim Schlichten ist das Werkzeug im Schnitt praktisch nicht hörbar. Wir standen vor der Maschine und mussten hinsehen, um uns davon zu überzeugen, dass die Zerspanung bereits läuft.“ Das Bauteil konnte mit einer Präzision von 5 bis 8 µ bearbeitet werden.

Dauerte das Herstellen einer Tasche zuvor noch mehr als eine Stunde, so sind dafür nur noch wenige Minuten erforderlich. „Durch die neue Kombination mit dem Schrupper und Schlichter haben wir Wahnsinnsergebnisse herausgeholt“, freut sich Sebastian Behr. „Wir sind damit um den Faktor 10 schneller geworden.“ Vom Tisch ist auch der Gedanke, hier in ein Werkzeug für ganz spezielle Fälle investiert zu haben.

Die Tools der PrimoLine können für verschiedenste Fräsaufgaben standardmäßig in der Maschine sein. „Diesem Werkzeug ist es egal, wie tief die Tasche ist“, so Bum.

Material verlangt höchste Prozesssicherheit

Neben hoher Oberflächenqualität und Präzision kommt es bei der Fertigung der Bauteile für das Teleskop auch sehr auf die Prozesssicherheit an. Fehler verbieten sich nicht nur wegen der langen Bearbeitungszeit, sondern auch wegen des schwer zu beschaffenden Materials. Die Knetlegierung AlMgSi1 ist zwar kein exotischer Werkstoff, doch stellt die Verwendung in dem Messgerät besondere Anforderungen an dessen Reinheit. Damit später die Spektralanalyse nicht verfälscht wird, dürfen in der Vakuumkammer keine anderen Elemente ausgasen.

Das könnte bei dem in Europa üblichen Material mit Recyclinganteil passieren, weshalb das Rohmaterial aus China eingeführt wird. Dort befindet sich nach Behrs Informationen die weltweit einzige Gießerei, die dem Kunden garantiert, dass die Legierung kein Recyclingmaterial enthält.

Die Zusammenarbeit zwischen Behr und INGERSOLL wird weitergehen, auch wenn nun eine wirtschaftliche Bearbeitung derartiger Bauteile erreicht ist. Michael Bum kündige an, noch an einigen Stellschrauben drehen zu wollen und die Bearbeitung unter Einbeziehung des TechCenters in Haiger weiter zu optimieren. In einem nächsten Schritt könnten etwa verschiedene Werkzeughalter erprobt werden. Sebastian Behr räumt ein, anfangs zu wenig mit den Werkzeugspezialisten gesprochen zu haben.

„Künftig werde ich gleich die Expertenmeinung einholen, wenn ich ein Problem sehe“, so der Geschäftsleiter.

Kontakt: