Heinrich Wagner Sinto plante die Keilplatten für seine Formmaschinen mannlos nachts zu schruppen. Der bisher eingesetzte Fräser bot dafür allerdings weder genug Standzeit noch ausreichende Prozesssicherheit. Der achtschneidige NEOFEED-Hochvorschubfräser von ISCAR war die Lösung. Damit kann das Unternehmen die Komponente jetzt nicht nur zuverlässig, sondern auch noch wirtschaftlicher bearbeiten.

Heinrich Wagner Sinto (HWS) kann auf erfolgreiche fast 90 Jahre in der Herstellung von Gießereianlagen zurückblicken und ist inzwischen Teil des SINTOKOGIO-Konzerns, dem weltweit agierenden Gießereimaschinenhersteller. HWS fertigt mit 330 Mitarbeitern in zwei Werken im nordrhein-westfälischen Bad Laasphe auf rund 50.000 Quadratmetern Formmaschinen und -anlagen, Vergießeinrichtungen und Sandregenerierungs-Einheiten für internationale Kunden aus der Gießereibranche. „Da sind kleine Unternehmen ebenso dabei, wie weltweit agierende Großkonzerne“, sagt Christian Hammer, Abteilungsleiter mechanische Bearbeitung bei HWS. „Doch ob groß oder klein – unsere Kunden erwarten von uns höchste Qualität zu vernünftigen Preisen und Lösungen, die den aktuellen Anforderungen in Sachen Energieeffizienz, Nachhaltigkeit und Effektivität entsprechen.“

Um diesen Ansprüchen auch in Zukunft gerecht werden zu können, startete HWS vor rund zwei Jahren ein umfassendes Investitions- und Optimierungsprogramm.

Neben modernen Anlagen, einer stärkeren Automatisierung und einem jungen, motivierten Team sollten auch angepasste und wirtschaftliche Prozesse HWS dabei unterstützen, sich zukunftssicher aufzustellen. „In diesem Zusammenhang haben wir uns auch mit Unterstützung unseres langjährigen Werkzeugpartners ISCAR unsere Prozesse angeschaut“, führt Christian Hammer aus. „Dabei haben wir bereits das Bohren optimiert, und jetzt rückte das Schruppen von Keilplatten in den Fokus.“

Upgrade auf acht Schneiden

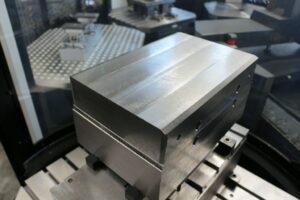

HWS fertigt das Bauteil in zwei Aufspannungen aus einem massiven, 190x267x390 Millimeter großen, und 160 Kilogramm schweren Block legierten Stahls (21MnCr5). In der ersten Aufspannung wird der Boden geschruppt und die Seiten auf Maß gebracht. In der zweiten Aufspannung schruppt HWS die Kontur der Oberseite, zeilt die Schrägen ab und bringt die Schultern ein. „Das Schruppen dauert insgesamt rund zwei Stunden“, erklärt Benjamin Markus, Teamleiter Fräsen bei HWS.

„Dabei tragen wir zwischen 40 und 60 Kilogramm Material ab.“ Anschließend schlichtet HWS die Komponente mit einem HELITANG T490-Planfräser von ISACR, bevor die Keilplatte noch extern gehärtet wird.

Die Komponente findet in den Gießanlagen von HWS Verwendung und wird rund 30 Mal im Jahr produziert – seit Kurzem auf einer brandneuen 5-Achsmaschine mit automatisiertem Palettenhandling.

„Damit wäre das mannlose Schruppen in die Nacht hinein möglich, nur die dafür notwendige Prozesssicherheit und Standzeit war beim bisher eingesetzten, sechsschneidigen Fräser nicht gegeben“, sagt Benjamin Markus. „Nach spätestens einer Keilplatte waren die Wendeschneidplatten verschlissen, und wir mussten sie drehen.“ Deshalb wandten sich Benjamin Markus und Christian Hammer an ihren langjährigen Werkzeugpartner ISCAR.

Lee Klappert, Beratung und Verkauf, und Marco Rötzel, Technische Beratung und Vertrieb, hatten die passende Lösung für die Aufgabe parat: „Uns war sofort klar, dass der NEOFEED-Hochvor-schubfräser mit den achtschneidigen FFQ8-Wendeschneidplatten das richtige Werkzeug ist“, sagt Marco Rötzel. „Das Werkzeug ist aktuell die Benchmark in Sachen Hochvorschubfräser am Markt“, ergänzt Lee Klappert. „Es ist jedes Mal wieder erstaunlich wieviel Material unsere Kunden in kürzester Zeit, prozesssicher mit einer Bestückung zerspanen können. Dazu kommt der attraktive Preis pro Schneide und der maschinenschonende weiche Schnitt.“

Hochvorschubfräsen

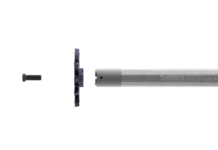

Die NEOFEED-Fräserfamilie beinhaltet sowohl Werkzeuge zum effizienten Hochvorschub- als auch zum dynamischen Planfräsen. Das Portfolio der multifunktionalen Hochvorschubfräser umfasst wirtschaftliche Wendeschneidplatten (WSP) mit acht Schneiden und mit einem Anstellwinkel von zwölf Grad sowie für das dynamisch Planfräsen mit 22,5 Grad Anstellung. Der NEOFEED steht in Durchmessern von 50 bis 100 Millimetern zur Verfügung.

Der schwalbenschwanzähnliche Plattensitz sorgt für eine sichere Klemmung und hohe Oberflächengüten. In allen Anwendungen erlaubt die dicke und stabile WSP ein großes Zeitspanvolumen und ermöglicht eine kosteneffiziente und prozesssichere Bearbeitung. Harte Tests auf den Maschinen in Bad Laasphe zeigten, dass das ISCAR-Team mit seinem Vorschlag goldrichtig lag.

Bei HWS kommt der FFQ8 D080-07-27-12 mit einem Durchmesser von 80 Millimetern und sieben Plattensitzen zum Einsatz. Bestückt ist der Hochvorschubfräser mit robusten FFQ8 SZMU 120520T-WSP, ausgeführt in der verschleißfesten TiAlN-beschichteten Feinstkornsorte IC808. „Die Platten sind nicht nur besonders weichschneidend, sondern auch widerstandsfähig gegen Kerbverschleiß und die Bildung von Aufbauschneiden“, sagt Marco Rötzel.

Mehr als 200 Minuten Standzeit

Der NEOFEED hat die Erwartungen bei HWS mehr als erfüllt. Im Vergleich zur bisherigen Lösung ließ sich die Schnittgeschwindigkeit von 180 auf 200 Meter pro Minute und der Vorschub pro Zahn von 0,8 auf einen Millimeter erhöhen. „Wir konnten mit dem NEOFEED zudem eine Vorschubgeschwindigkeit von mehr als 5.500 Millimetern in der Minute fahren, die Spandicke von 0,69 auf 0,87 Millimeter steigern und bei einer Zustellung von 1,2 Millimetern das Zeitspanvolumen um das Dreifache auf fast 400 Kubikzentimeter pro Minute hochschrauben“, freut sich Benjamin Markus. „Außerdem hat sich die Standzeit prozesssicher auf mehr als 200 Minuten verdoppelt, so dass wir auch mannlos in die Nacht arbeiten können – da war es keine Frage, dass wir auf den Hochvorschubfräser umstellten.“

HWS setzt den Fräser seitdem erfolgreich ein – nicht nur bei den Keilplatten, sondern auch bei anderen Projekten, die prozesssicheres Schruppen und hohe Abtragleistung erfordern.

Kontakt: