Bei der Bearbeitung eines dünnwandigen Bauteils aus Titan stand Mayer Feintechnik vor einer großen Herausforderung: Der Lohnfertiger kämpfte beim Schruppen mit schlecht brechenden Spänen, kurzen Standzeiten und hohen Werkzeugkosten. Die Lösung: ISCARs brandneue, sechsschneidige LOGIQ6TURN im Parallel-Einsatz.

Miniatur Möbel Mayer, 1951 in Göttingen von Willy Mayer als Hersteller von Miniaturmöbeln für Modelleisenbahnen gegründet, hat sich über die Jahre durch konsequente Weiterentwicklung und Investitionen zu einem gefragten Lohnfertiger gemausert. Heute fräst, dreht, montiert, misst, prüft, veredelt, schweißt, schleift und hont das 130 Köpfe zählende Team als Mayer Feintechnik auf einer Produktionsfläche von 6.000 Quadratmetern Teile und Baugruppen für seine internationalen Auftraggeber. Seit 2023 gehört das Unternehmen zur Andra Tech-Group und erzielte im vergangenen Jahr einen Umsatz von 17 Millionen Euro.

Die Kunden kommen aus der Laser-, Mess- und Medizintechnik, der Halbleiterbranche, dem allgemeinen Maschinenbau, der Lebensmittel- und der optischen Industrie. Sie erwarten höchste Qualität, Liefertreue und haben zum Teil sehr hohe Anforderungen in Sachen Teilesauberkeit. So bunt wie der Branchenmix der Kunden sind auch die Werkstoffe, die Mayer Feintechnik in seinem modernen Maschinenpark ver- und bearbeitet. „Hauptsächlich haben wir Edelstahl und Aluminium auf den Anlagen, aber auch Kunststoff, Messing, Bronze, Hastelloy, Inconel und Titan“, sagt Sven Aschoff, Leiter der Dreherei. „Wir setzen um, was der Kunde haben will und haben dabei keinerlei Berührungsängste.“

Neuer Kunde – neue Herausforderung

Ende 2023 trat ein neuer Kunde aus der Medizintechnik mit einem Auftrag für dünnwandige Bauteile in drei Varianten mit Längen bis 81 Millimetern an das Team um Sven Aschoff heran. Diese sollten in Titan Grad 5 (3.7165) ausgeführt werden, mit dessen Bearbeitung Mayer Feintechnik nur wenig Erfahrung hatte – und die Zeit drängte: Der Kunde benötigte die ersten Prototypen bereits wenige Wochen nach Auftragseingang für eine Messe. „Bei der Fertigung durchliefen wir eine steile Lernkurve und erkannten viele Optimierungspotenziale“, sagt Sven Aschoff. Die zeigten sich vor allem beim Schruppen der Kontur. „Titan ist schwer zu zerspanen, da muss das Werkzeug viel aushalten. Dazu kommt die Schnitttiefe von 2,5 Millimetern, die sich zusätzlich negativ auf die Standzeiten auswirken kann“, ergänzt Andreas Mielchen, Einrichter bei Mayer Feintechnik.

„Auch Spanbruch und -evakuierung waren nicht so, wie wir uns das vorstellten.“ Eine bessere Lösung musste her. Deshalb wandte sich das Mayer-Team an seinen Werkzeugpartner ISCAR, mit dem das Unternehmen schon seit fast 30 Jahren erfolgreich zusammenarbeitet.

Aus vier mach sechs

Frank Henze, Beratung und Verkauf, Lucas Sundheim, Technische Beratung und Vertrieb, und Regional Sales Manager Peter Pauliks schauten sich die Aufgabe an und tüftelten eine Lösung aus. „Wir hatten ursprünglich die Idee, den Prozess mit dem von Mayer Feintechnik bereits eingesetzten Werkzeug zu optimieren“, erklärt Lucas Sundheim. „Das hätte technisch prima geklappt, nur waren die Werkzeugkosten damit für diese Anwendung zu hoch. Die passende Lösung brachte unsere neue LOGIQUICK-Werkzeugkampagne mit der sechsschneidigen LOGIQ6TURN.“

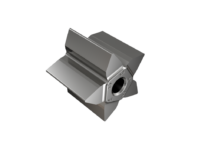

Die positive LOGIQ6TURN-Wendeschneidplatte (WSP) besitzt sechs 55-Grad-Schneiden für das Schruppen und Schlichten bis zu einer Schnitttiefe von maximal drei Millimetern. „Ihr spezielles Design mit optimierten Spanbrechern und stabiler Klemmung erlaubt einen weichen Schnitt, verringert die auftretenden Kräfte, sorgt für einen sehr guten Spanbruch und für hervorragende Oberflächengüten“, zählt Frank Henze die Vorteile auf. „Wobei die Oberflächengüte hier keine Rolle spielt, da sich neben zahlreichen anderen auch noch ein Schlichtprozess anschließt.“ Bei Mayer kommt zudem eine Jetkühlung an Schneide und Freifläche zum Einsatz.

Sie sorgt für eine noch effizientere Wärmeabfuhr und unterstützt bei der Spanevakuierung. „Das ist ein ganz wichtiger Punkt“, unterstreicht Andreas Mielchen. „Die zweite Spindel kann die Hülse jetzt prozesssicher übernehmen, ohne Späne zu greifen. Das erleichtert die Folgeprozesse.“

ISCAR stellte die Lösung in Göttingen vor und fuhr Tests an der Maschine. „Das hat von Anfang an gleich super funktioniert“, sagt Peter Pauliks. „Und weil die Testläufe überzeugten, setzt Mayer Feintechnik das Werkzeug seit Frühjahr 2024 in der Serienfertigung ein.“ Ein besonderer Vorteil der genutzten Maschine ist ihr zusätzlicher Revolver. Damit ist es möglich, dass zwei LOGIQ6TURN mit jeweils 2,5 Millimetern Schnitttiefe parallel schruppen – von oben und unten –, was die einzelnen Schneiden zusätzlich entlastet.

„Die untere LOGIQ6TURN läuft weniger Strecke, deswegen müssen wir sie deutlich seltener drehen als die obere Einheit“, freut sich Andreas Mielchen.

Wirtschaftlicher Prozess

„An den Schnittdaten selbst und an der Standzeit ließ sich zwar nicht viel ändern. Weil die LOGIQ6TURN aber über zwei Schneiden mehr verfügt als unsere ursprüngliche Lösung, konnten wir die Werkzeugkosten um ein Drittel senken“, sagt Andreas Mielchen zufrieden. „Außerdem haben wir jetzt einen zuverlässigen Prozess.“ Als Basis für die Bauteile dient Titan-Stangenmaterial mit drei Metern Länge und einem Durchmesser von 25 Millimetern, die ein Stangenlader dem Langdreher automatisiert zuführt.

Neben dem Schruppen mit den LOGIQ6TURN-Werkzeugen sind dafür noch viele weitere Prozesse notwendig, etwa Bohren, Fräsen, Innendrehen, Gewindeschneiden, Schlichten und Abstechen.

„Rund 95 Prozent davon erledigen wir mit Ausrüstung von ISCAR, beispielsweise den SUMOCHAM und LOGIQ3CHAM-Bohrern, PICCOJET-, ISOTURN- und TANGRIP-Werkzeugen sowie einem ISCARMILL-Fräser zum Schlichten“, sagt Sven Aschoff.

„Dieses Werkzeug hat die notwendige 30-Grad-Anstellung, die wir hier benötigen.“ Pro Stange entstehen so etwa 35 Stück.

Sven Aschoff ist von der unkomplizierten Zusammenarbeit auf Augenhöhe mit ISCAR mehr als zufrieden. „Wir schätzen ISCAR nicht nur wegen des breiten Werkzeugangebots, das die komplette Zerspanung abdeckt, sondern auch als wichtigen Ideengeber“, sagt der Leiter der Dreherei. „Das Projekt unterstreicht, warum ISCAR für uns immer die erste Wahl ist, wenn es darum geht, ein neues Produkt vernünftig zum Laufen zu bringen. Und je früher wir die Jungs bei einem neuen Auftrag ins Boot holen, desto besser können Sie uns dabei unterstützen.“

Kontakt: