Elektroantriebe ersetzen immer häufiger klassische Verbrennungsmotoren. Infolgedessen werden viele Motorenbauteile nicht mehr benötigt. An ihre Stelle treten völlig neue Komponenten aus teilweise anspruchsvoll zu zerspanenden Materialien – mit entsprechenden neuen Anforderungen an Zerspanwerkzeuge. Werkzeughersteller können dank Hochleistungsbeschichtungen von CemeCon diesen Herausforderungen gelassen begegnen.

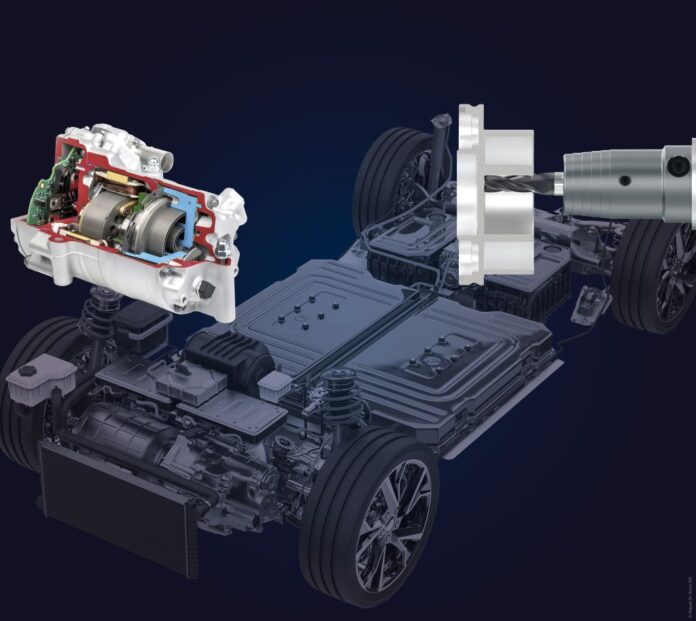

Die Abkehr von herkömmlichen Antrieben wird vor allem in der Automobilindustrie immer deutlicher. Dabei durchdringt die Elektrifizierung längst weitaus mehr Bereiche: Auch Zweiräder, Baumaschinen, motorisierte Arbeitsgeräte oder Flurfördermittel wie Teleskoplader und Gabelstapler werden Schritt für Schritt mit elektrischen Antrieben ausgestattet. Ein tiefgreifender Strukturwandel, der die Zerspanungsindustrie zweifellos vor Herausforderungen stellt. Denn überall dort, wo der Verbrennungsmotor durch einen elektrischen Antrieb ersetzt wird, werden andere Komponenten verbaut. Veränderte Formen und moderne Materialien stellen dabei grundlegend neue Anforderungen an Prozesse und Werkzeuge.

Neue Materialien – neue Herausforderungen – neue Chancen

Bisher lag ein Großteil der Zerspanaufgaben bei Aluminium-, Eisenguss- und Stahlbauteilen für Motorblöcke, Zylinderköpfe oder Kurbelwellen der Verbrenner. Heute bestehen typische Bauteile elektrischer Antriebssysteme – Motorgehäuse, Batterierahmen oder Komponenten für das Thermomanagement – zunehmend aus Aluminium- und Magnesiumlegierungen. Diese Werkstoffe sind anspruchsvoll in der Bearbeitung – dabei oft zusätzlich dünnwandig und damit sehr vibrationsempfindlich. Besonders komplex ist die Mischbearbeitung von unterschiedlichen Materialkombinationen, etwa Aluminium-Motorgehäuse mit eingepressten Stahlbuchsen.

Für Werkzeugbauer bedeutet diese neue Materialvielfalt: Zahlreiche bisherige Lösungen haben bald ausgedient. Doch das muss den eigenen wirtschaftlichen Erfolg nicht gefährden – er lässt sich mit abgestimmten, spezialisierten Präzisionswerkzeugen festigen und sogar ausbauen. „Einen guten Weg geht man hier mit maßgeschneiderten Beschichtungstechnologien“, ist Inka Harrand überzeugt. Die erfahrene Produktmanagerin für Cutting Inserts bei CemeCon erläutert die zielführende Herangehensweise: „Um die maximale Performance zu gewährleisten, identifizieren wir zunächst den richtigen Schichtwerkstoff. Dann schneiden wir die Beschichtung exakt auf Werkzeug, Bauteilgeometrie, -material und Bearbeitungssituation zu. Mit unseren hochentwickelten Verfahren tragen wir entscheidend zu höchster Präzision und makellosen Oberflächengüten in jeder spezifischen Anwendung bei.“

Beschichtungen der Zukunft schon heute nutzen

Für die besonderen Anforderungen, die die modernen Leichtbauwerkstoffe – Aluminium- und Magnesiumlegierungen – bei der Bearbeitung an Zerspanwerkzeuge stellen, bietet CemeCon die exakt passende Antwort. Die HiPIMS-Beschichtung AluCon für Schaftwerkzeuge und Wendeschneidplatten etwa hat sich bereits in außerordentlich vielen Anwendungen bewiesen. Sie sorgt mit ihrer nur 2 µm dünnen, glatten Beschichtung äußerst effektiv dafür, dass Aufbauschneiden erst gar nicht entstehen. Zugleich ermöglicht AluCon durch seine hohe Härte und die nanokristalline Struktur herausragend lange Standzeiten und hohe Schnittgeschwindigkeiten bei der Alubearbeitung – beispielsweise für Batteriegehäuse.

Ein weiteres wichtiges zu bearbeitendes Bauteil ist der Scrollverdichter. Er ist ein zentrales Element des Temperaturmanagements in Elektrofahrzeugen und wurde bislang zumeist aus schweren Eisenwerkstoffen gefertigt. Mit der Umstellung auf Aluminium ist der Verdichter ein aktuelles Paradebeispiel für den Materialwandel durch den Leichtbauanspruch. Hier sind Werkzeuge mit angepassten CemeCon Diamant-Beschichtungen der CCDia-Serie eine ideale Lösung. Sie ermöglichen eine präzise, prozesssichere sowie hocheffiziente und wirtschaftliche Bearbeitung der Alulegierungen mit erhöhten Siliziumanteilen, aus denen die komplex geformten Bauteile heute hergestellt werden.

Auch andere zukunftsfähige Beschichtungslösungen sind schon im bewährten Einsatz: Für die anspruchsvolle Mischbearbeitung von Alu-Stahl-Bauteilen etwa bietet CemeCon mit InoxaCon und InoxaConPlus Werkzeugbeschichtungen mit hohem Verschleißwiderstand. Der charakteristisch rotgoldene HiPIMS-Schichtwerkstoff ist mit seinem ausgewogenen Verhältnis von Härte und Zähigkeit und seiner sehr hohen Temperaturbeständigkeit prädestiniert für Hochleistungsanwendungen in diesem Bereich.

Aktive Partnerschaft von Anfang an

„Wer auf den richtigen Partner setzt, kann sich mit seinem Werkzeugangebot langfristig im dynamischen Wettbewerb behaupten“, fasst Manfred Weigand, CemeCon Produktmanager Round Tools, zusammen. „Unsere jahrzehntelang gewachsene Materialkompetenz, die vom engen Austausch geprägte Zusammenarbeit mit Anwendern sowie die Leistungsfähigkeit unseres eigenen Beschichtungszentrums machen uns zum aktiven, strategischen ‚Verbündeten‘ in der Werkzeugentwicklung.“ Dabei geht es ausdrücklich um eine aktive Partnerschaft: Durch frühzeitige Beratung, Engineering und Prozessbegleitung bereits in der Entwicklungsphase wird die optimale B eschichtung zu einem integralen Bestandteil des Gesamtkonzepts „Präzisionswerkzeug der Zukunft“.

Kontakt: