Rattermarken, verlaufende Bohrungen, Werkzeugbrüche – beim automatisierten Aufbohren von Zylinderaugen für die Hydrauliksysteme in Abroll- und Absetzkippern hatte MEILLER mit großen Herausforderungen zu kämpfen. Dank ISCARs QUICK3CHAM-Wechselkopf-Bohrsystem mit speziellem Aufbohr-Kopf sowie einer unkonventionellen Bearbeitungsstrategie bekam der Spezialist für Lkw-Kippaufbauten und -anhänger den Prozess in den Griff.

MEILLER hat sich seit der Gründung 1850 von einer Schmiede in der Münchner Vorstadt zu einer global agierenden Unternehmensgruppe entwickelt. Neben dem Stammsitz betreibt das Unternehmen acht weitere Produktions-, Montage- und Vertriebsstandorte in ganz Europa. Die rund 2.000 MEILLER-Mitarbeiter versorgen Kunden in Europa, Afrika und Südamerika mit Kippaufbauten und -anhängern für Nutzfahrzeuge. Im Werk in der bayerischen Landeshauptstadt hat neben der Fahrzeug-Endmontage auch die Hydraulikfertigung ihren Sitz.

„Im Hydraulikbereich arbeiten wir automatisiert und mit hoher Wertschöpfung“, sagt Marc-David Jung, Leiter Industrial Engineering bei MEILLER. „Unsere Kunden erwarten von unseren Produkten hohe Qualität und Zuverlässigkeit.“

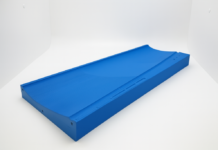

Diese Zuverlässigkeit ist auch bei der Herstellung von Komponenten aus Baustahl (St 52-3) für das Hydrauliksystem der Verschiebepresse in Abroll- und Absetzkippern ein Thema. MEILLER fertigt davon etwa 25.000 Stück pro Jahr in unterschiedlichen Varianten. In einem der zahlreichen Arbeitsschritte bringt das MEILLER-Team ein sogenanntes Zylinderauge ein. Die 120 Millimeter lange Stufenbohrung mit zunehmenden Durchmessern von 20, 22 und 25 Millimetern, nimmt später drei Dichtungen auf und muss eine hohe Oberflächengüte aufweisen.

Beim automatisierten Aufbohren und anschließenden Reiben mit Werkzeugen eines ISCAR-Mitbewerbers traten regelmäßig Probleme auf. „Wir hatten immer wieder Parallelitätsfehler, durch Späne auftretende Rattermarken und Werkzeugbrüche sowie schwankende Oberflächenqualitäten“, schildert Andreas Leps, Leiter der Hydraulikproduktion.

LOGIQUICK-Kampagne bringt die Lösung

Bei einem der regelmäßigen Besuche von Detlef Ossadnik, Beratung und Verkauf, und Dirk Moosreiner, technische Beratung und Vertrieb, von MEILLERs langjährigem Werkzeugpartner ISCAR kam die Situation zur Sprache. Sie holten ihre Kollegen Uli Köhler, Regional Sales Manager, sowie Patrick Muller, Product Manager Drilling, ins Boot. „Das war ein spannendes Projekt“, sagt Uli Köhler. „Vor allem das Material mit seiner großen Vielfalt an Legierungszusammensetzungen war eine Herausforderung.“

Dank der neuen LOGIQUICK-Werkzeugkampagne konnten sie aber schnell die passende Werkzeuglösung präsentieren: Ein Trio aus QUICK3CHAM-Wechselkopf-Bohrern, ausgestattet mit dem neuen F3B-Flachbohrkopf.

„Der dreischneidige F3B ist speziell zum Aufbohren vorhandener Bohrungen ausgelegt und würde sogar bei exzentrisch angelegten Bohrungen funktionieren“, erklärt Detlef Ossadnik. „Möglich macht das die spezielle Geometrie der Hauptschneide mit dem geschliffenen Spandeflektor.“ Sie erzeugt sehr kleine Spansegmente und ermöglicht den Einsatz bei rostbeständigen Stählen, Nichteisen-Metallen und exotischen Werkstückstoffen der Gruppen ISO M, N und S. Die Nebenschneide mit Wiper sorgt für optimale Rundheit, Geradheit, Konzentrizität und eine sehr gute Oberflächenqualität. Eine Schutzfase an der Schneidenecke minimiert die Ausbruchgefahr. Die F3B-Flachbohrköpfe sind in Durchmessern zwischen zwölf und 25,5 Millimetern im PVD-TiAIN-beschichteten Schneidstoff IC908 verfügbar. Dieser ist hoch verschleißfest und erlaubt lange Standzeiten.

Die Bohrkörper bestehen aus hochwertigem Stahl und besitzen polierte Spannuten mit unterschiedlichen Spiralwinkeln für einen weichen Schnitt. Sie besitzen ein stabiles Bohrkopf-Klemmsystem und sind für eine sehr gute Wärmeabfuhr und Spanevakuierung mit einer inneren Kühlmittelzufuhr an jede Schneide ausgestattet.

Prozess auf den Kopf gestellt

Zur Verbesserung der Fluchtung beim Prozess sollten nacheinander die QUICK3CHAM-Bohrer in Durchmessern von 25, 22 und 20 Millimetern eingesetzt werden, um eine mit einem 18er-SUMOCHAM-Bohrer eingebrachte Vorbohrung aufzubohren.

„Das klang nach einem interessanten Ansatz“, sagt Andreas Lüdtke, Anwendungstechniker bei MEILLER. „Deshalb stimmten wir einem Test bei uns im Haus zu.“

Die Testläufe in München waren erfolgreich, führten aber zu unerwarteten Ergebnissen. „Die Fluchtung der Bohrungen zueinander passten einwandfrei, aber wir hatten sehr lange und dicke Späne, was schlecht für die Spankontrolle, die Oberflächengüte und die nachfolgenden Reibeprozesse wäre“, sagt Dirk Moosreiner. „Deshalb haben wir entgegen aller Logik die Aufbohr-Reihenfolge umgedreht – und siehe da: kurze Späne in der gewünschten Dicke.“

Wie gehabt, setzt der 18er-SUMOCHAM die 120 Millimeter tiefe Durchgangsbohrung, anschließend tritt das QUICK3CHAM-Trio in Aktion. Erst fährt der 20er in die Bohrung und weitet sie auf einer Strecke von 86 Millimetern. Ihm folgt der 22er, der 60,5 Millimeter tief bohrt, und schließlich der 25er für die 35 Millimeter. „Durch den umgedrehten Prozess reduzieren wir das Aufmaß und verringern den Schnittdruck“, sagt Patrick Muller. „Das erhöht die Oberflächenqualität der Bohrung und wir erreichen Rautiefen von unter 1,8 Mikrometern.“ Das schützt die Abstreiferlippen der später verbauten O-Ringe und verhindert, dass Undichtigkeiten entstehen.

Die Erwartungen voll erfüllt

Seit der bestandenen Generalprobe vor einem guten halben Jahr hat das MEILLER-Team bis jetzt 120 Teile prozesssicher bearbeitet. „Die ISCAR-Lösung läuft einwandfrei und hat unsere Erwartungen voll erfüllt“, sagt Andreas Leps. „Die Fluchtung der Bohrungen zueinander passt perfekt, wir haben keine Probleme mehr mit der Oberflächengüte und Werkzeugschäden.“ Auch die Zusammenarbeit mit dem ISCAR-Team sei einmal mehr hervorragend gewesen – offen und auf Augenhöhe. „Das passt einfach auf allen Ebenen und wir wissen, dass wir uns voll auf ISCAR verlassen können“, bringt es Marc-David Jung auf den Punkt.

„Das ist neben den Werkzeugen der Grund dafür, dass wir schon seit mehr als 40 Jahren miteinander arbeiten.“

Kontakt: