Spanformer sind Spanbildungselemente am Werkzeug. Sie sorgen dafür, dass der entstehende Span gezielt geformt, gebrochen oder abgeleitet wird. Im ISCAR-Portfolio finden sich mehr als 20 unterschiedliche Varianten, die in die Schneide eingepresst werden – zumindest im Standard. Bei Sonderwerkzeugen zum Stechen und Drehen ist damit aber kein Blumentopf zu gewinnen. Hier helfen nur gelaserte Spanformer und eröffnen ungeahnte Möglichkeiten.

„Das Verfahren gibt es zwar schon länger, vor zehn Jahren war es jedoch schlicht nicht rentabel“, erinnert sich Frederik Schmalbach, Produktmanager Non-Rotating Tools bei ISCAR. „Eine gelaserte Platte war damals extrem teuer. Heute können wir sie dank moderner Maschinen und automatisierter Abläufe zu akzeptablen Preisen anbieten – vor allem, weil Anwender den unmittelbaren Nutzen sehen.“

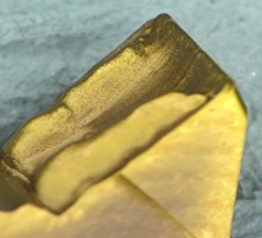

Wo konventionelle Verfahren wie Formpressen oder Sintern von pulverförmigem Hartmetall zu Spanformern an ihre Grenzen stoßen, eröffnet das Lasern neue Möglichkeiten. Besonders bei Sonderkonstruktionen im Stechen und Stechdrehen bietet diese Technologie deutliche Vorteile: Sie erlaubt eine exakte Gestaltung der Spanleitstufen, ohne die Schneidenhöhe zu verändern oder Konturen zu verzerren. Gerade bei komplexen Formeinstichen und in schwer zu zerspanenden Werkstoffen sorgt dies für zuverlässige Spankontrolle.

Flexibilität bei der Form

Das Verfahren ist praxistauglich, das zeigt die wachsende Nachfrage. Anfragen zu gelaserten Spanformern gehören mittlerweile zum Alltag – sei es, weil ein Standardspanformer nicht ausreicht oder weil Kunden bei Sondergeometrien gezielt nach Lösungen zur Spankontrolle suchen. Anwendungen reichen von der Medizintechnik bis hin zur Bearbeitung großer Werkstücke mit speziellen Einstichbreiten. In manchen Fällen wird der Spanformer sogar nur partiell eingelasert, um genau dort Wirkung zu zeigen, wo es nötig ist.

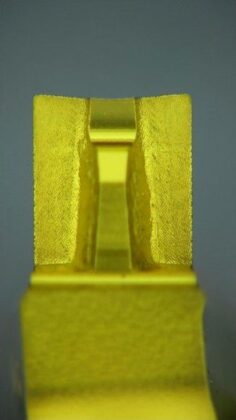

Technisch bietet das Lasern große Flexibilität. Spanformer aus dem Standardportfolio können im Sonderbereich nahezu beliebig nachgebildet oder modifiziert werden. Entscheidend ist die Anpassung an die konkreten Anforderungen: Werkstückstoff, Vorschub und Maschinenparameter bestimmen, welche Geometrie sinnvoll ist. So lässt sich beispielsweise die Breite einer Schutzfase exakt auf den vom Kunden gefahrenen Vorschub abstimmen.

Ist dieser zu klein, greift der Spanformer nicht; bei höheren Vorschüben kann die Fase breiter ausgelegt werden, was die Standzeit erhöht.

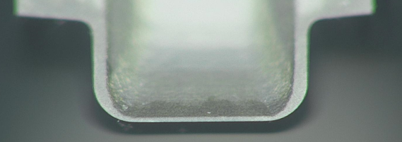

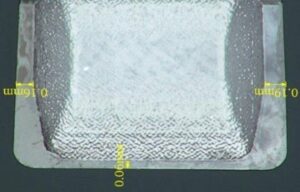

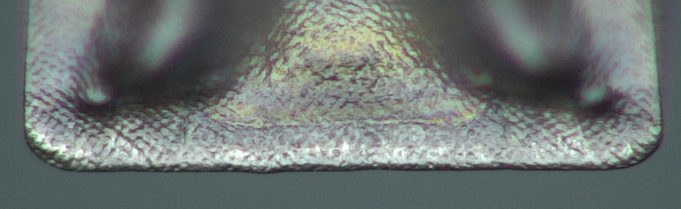

Eine Herausforderung liegt in der Oberflächenstruktur der gelaserten Spanmulden. „Unter dem Mikroskop wirkt sie wie eine Mondlandschaft“, erklärt Frederik Schmalbach. „Im hinteren Bereich des Spanformers ist das unproblematisch, an der Hauptschneide führt es jedoch zu Standzeitverlusten – deshalb auch die eingeschliffene Schutzfase.“ Mit neuen Laserquellen arbeitet ISCAR daran, diesen Schritt künftig überflüssig zu machen.

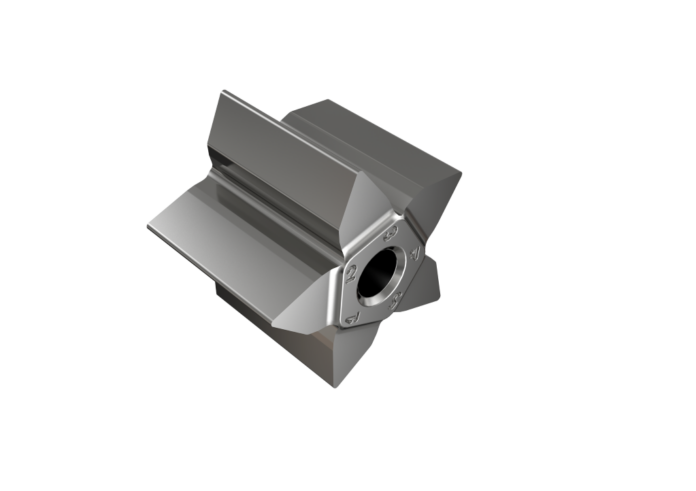

Wirtschaftliches PENTA-System als Basis

Grundsätzlich lassen sich alle Stechwerkzeuge mit gelaserten Spanformern ausstatten, in der Regel dienen aber

Rohlinge aus ISCARs wirtschaftlichem, fünfschneidigen PENTACUT-Präzisionsstechsystem als Basis. Die Schneideinsatz-Rohlinge sind in verschiedenen Varianten verfügbar und können zum Ab-, Profil- und Einstechen, Stech- und Rückwärtsdrehen genutzt werden. Die Stechtiefe reicht von vier Millimetern bei PENTA 17 und PENTA 27 über sechs Millimeter bei PENTA 24 bis zu zehn Millimeter bei PENTA 34. „Welcher Rohling eingesetzt wird, hängt von der zu lösenden Aufgabe ab“, sagt der Produktmanager. „Für alle gilt aber: Der Anwender erzielt durch die fünf Schneiden auf dem sternförmigen Einsatz einen sehr guten Preis pro Schneide.“

Die Nachfrage nach gelaserten Spanformern steigt kontinuierlich. Ob in der Medizintechnik, bei breiten Formeinschnitten oder in Projekten, bei denen Späne nur in Teilbereichen gezielt gebrochen werden sollen – das Verfahren bewährt sich. „Bei Sonderwerkzeugen ist das Lasern der einzige Weg, um passende Spanformer zu erzeugen“, fasst Frederik Schmalbach zusammen. „Hohe Prozesssicherheit, sehr gute Oberflächenqualität und längere Standzeiten machen die höheren Kosten im Vergleich zum Standard verschmerzbar.“

Kontakt: