Warum der Begriff ‚Systemlösung‘ als Workshop-Thema gewählt wurde, beschreibt Andreas Schadeck von MOLDINO wie folgt: „Eine implementierte Systemlösung kann nicht nur erhebliche technische und wirtschaftliche Vorteile im Werkzeugbau selbst bieten, sondern auch darüber hinaus.“

Was damit gemeint ist, erläutert Schadeck, der als Prozessoptimierer und Teamleiter für Norddeutschland zusammen mit Mark Rotzoll und weiteren Kollegen vom MOLDINO-Büro im ostwestfälischen Herford aus viele namhafte Kunden in dieser Region betreut, am Beispiel Auswerfer: So könnte bei dessen Herstellung nicht nur das Ziel sein, Prozesszeiten und damit Durchlaufzeiten sowie Kosten zu reduzieren, sondern auch die Prozesssicherheit und Qualität der Bearbeitung zu betrachten, „denn auf dem Weg dorthin haben wir weitere Vorteile erschlossen, die sich positiv auf die eigentliche Spritzgussproduktion auswirken. Das ist dann ein klarer Mehrwert für den Kunden.“

Um die verschiedenen Bearbeitungsszenarien möglichst realitätsnah demonstrieren zu können, hatte Rotzoll speziell für die Veranstaltung per 3D-CAD eine 200 x 200 x 90 mm große Baugruppe konstruiert. Diese besteht mit Auswerferdruckplatte, Auswerferhalteplatte und Auswerferführungsplatte sowie Formeinsatz (Auswerferseite) aus den typischen Teilen eines Kunststoffspritzgusswerkzeugs, hier beispielsweise zur Herstellung einer Motorabdeckung.

Flächenfräsen auf Endmaß in Polierqualität

Der Formeinsatz stand beim Workshop klar im Mittelpunkt der Betrachtungen. Hier ging es zunächst um dessen seitliche Flächen und damit die Passflächen, deren Herstellung nicht ganz trivial ist. Denn diese stellen hohe Anforderungen an die Maßhaltigkeit, Winkeligkeit beziehungsweise Parallelität sowie an die Oberflächengüte.

„Nach dem Härten werden normalerweise die fünf oder sechs Seiten auf der Flachschleifmaschine bearbeitet“, erklärt Schadeck die klassische Vorgehensweise, dies bedingt einen zusätzlichen Arbeitsgang, der zudem nur sehr schlecht automatisiert werden kann und damit fast immer großen manuellen Aufwand mit entsprechenden Fertigungskosten bedingt. „Hier wollen wir im Rahmen einer Systemlösung das Fräsen gegenüberstellen.“ Deshalb wurden von Rotzoll die Seitenflächen des Formeinsatzes mit der Strategie Planfräsen gefräst, in diesem Fall 3-achsig.

Sowohl zum Schruppen als auch zum Vor- und Fertigschlichten ist von Rotzoll der EHHRE-Polygonfräser von MOLDINO ausgewählt worden. Als Ergebnis wurde eine dem Flachschleifen ebenbürtige Präzision erreicht, allerdings mit erheblich weniger Aufwand und zudem läuft diese Bearbeitung komplett unbemannt.

Der gleiche EHHRE-Fräser wurde von Rotzoll auch bei der Flächenbearbeitung der Auswerferführungsplatte und der Konturbearbeitung des Deckels verwendet. Anhand des Deckels sollte demonstriert werden, dass Glanzfräsen nicht nur mit relativ teuren Diamantwerkzeugen möglich ist, also MKD- oder PKD-Werkzeugen, sondern auch mit beschichteten Fräsern aus Vollhartmetall. Wie bei den Seitenflächen wurde zunächst geschruppt und vorgeschlichtet, diesmal allerdings mit der Strategie 3D-Spiralfräsen.

„Zum anschließenden Glanzfräsen habe ich als Flächentoleranz 10 μm gewählt und das torische Werkzeug zur Flächennormalen mit 0,1° minimal angestellt“, erläutert Rotzoll seine Strategie. So blieb der Winkel zur Fläche stets gleich, weshalb ein konstanter Kontaktpunkt eingehalten wird und es gibt sicher keinen Nachschnitt auf der Werkzeugrückseite. „Wir haben mit dem EHHRE vier Stunden durchgeschlichtet, die Schneiden sahen hinterher immer noch gut aus.“ Dies zeige, dass Glanzfräsen auf Endmaß mit VHM-Fräsern nicht nur möglich ist, sondern auch prozesssicher und wirtschaftlich.

Auswerferbohrung mit spezieller Laufkammer

Neben der Flachschleif-Alternative Flächenfräsen wurde in Soltau als zweite Systemlösung das Auswerferbohren präsentiert. Eine Lösung, die besonders innovativ ist und bei der die von Rotzoll entwickelte Laufkammer von MOLDINO sogar zum Patent angemeldet worden ist. „Durch eine spezielle Bohrstrategie und das anschließende Fräsen einer Laufkammer und Einführschräge konnten wir die Montagefähigkeit der Auswerfer erheblich verbessern“, berichtet Schadeck.

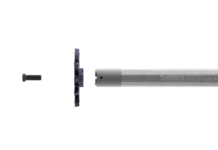

Und um deren Herstellung – auch live – demonstrieren zu können, verfügte die Beispielkomponente über 76 Auswerfer in dem hier typischen Durchmesserspektrum 2,5 bis 5 mm mit der Toleranz H7. Hierfür wurde von Rotzoll ein spezieller Bohrzyklus entwickelt. „Damit ist es möglich, mit dem hier gewählten MOLDINO NSBH-Bohrer je nach Tiefe mehrere Hundert Auswerferbohrungen in H7-Qualität reproduzierbar herzustellen. Und zwar prozesssicher im automatisierten Betrieb“, unterstreicht Rotzoll. Verwendet werden kann fast jede Kühlung, bis auf Luft.

In den Röders-Steuerungen wurde dieser Bohrzyklus bereits integriert, ebenso in Hypermill (OpenMind), weitere CAM-Anbieter sollen folgen.

Kosten haben sich mindestens halbiert

Wie lautet nun das Fazit, auch hinsichtlich Zeit und Kosten? An dieser Stelle ging Schadeck auf die von MOLDINO entwickelte Production50-Methode (P50) ein. Auf P50 basierte auch der Vergleich der beiden Systemlösungen Planfräsen versus Flachschleifen und Auswerferbohren mit einer konventionellen Vorgehensweise, bei der flachgeschliffen und drahterodiert wird.

„Gegenüber dem Schleifen der Seitenflächen ist der Zeit- und Kostenvorteil durch das Fräsen erheblich“, so Schadeck. „Das Endergebnis zeigt, dass wir durch das Fräsen der Seitenflächen gegenüber dem Flachschleifen über 60 Prozent an Zeit und über 50 Prozent an Kosten sparen können.“ Ein weiterer Aspekt ist, dass sich das Flachschleifen so gut wie nicht automatisieren lässt. Noch günstiger sah es beim System Auswerferbohren aus. „Hier ist der Vorteil bei der Zeit noch deutlicher, nämlich 84 Prozent, bezogen auf alle Auswerfer.

Ebenso bei den Kosten, die beim Fräsen nur etwas mehr als ein Drittel gegenüber dem Drahterodieren betragen“, bringt Schadeck die Unterschiede auf den Punkt. Das bedeutet 65 Prozent Kostenersparnis.

„Wir haben heute gesehen, wie sich durch signifikant schnellere Prozesse und wegfallende Liegezeiten die Prozesskosten drastisch senken lassen“, fasst Schadeck den Tag zusammen. Und dann ist da noch das Thema Automatisierung, das durch den sich verschärfenden Fachkräftemangel zusätzlichen Schub erhält.

„Die vorgestellten Systemlösungen können erheblich dazu beitragen, Automatisierung noch einmal deutlich effektiver einzusetzen.“

Kontakt: