Die Bearbeitung vom Aluminium stellt Zerspaner vor eine ganze Reihe von Herausforderungen: Lange, klebrige Späne, hoher Wärmeeintrag, Vibrationen, Schwingungen und Aufschweißungen können zu Schäden am Werkstück und den Werkzeugen führen und die Qualität der Oberflächen senken. ISCAR hat für alle Aufgaben bei der wirtschaftlichen Zerspanung des abrasiven Stoffs das passende Standardwerkzeug im Portfolio.

Aluminium ist das häufigste Metall in der Erdkruste, kommt aber fast nur in gebundener Form in der Natur vor. Es wird hauptsächlich als Bauxit gewonnen. Durch verbesserte Herstellprozesse wurde es seit der zweiten Hälfte des 19. Jahrhunderts schnell zu einem weit verbreiteten und erschwinglichen Material, das der Industrie zahlreiche vorteilhafte Eigenschaften bietet: Es ist sehr leicht, rostet nicht, besitzt eine gute Leitfähigkeit für Wärme und Elektrizität, ist einfach form- und zerspanbar, nicht magnetisch und nicht funkenbildend. Das macht das Material zu einem gefragten und oft eingesetzten Werkstoff in der Elektronikindustrie, im Maschinenbau, in der Baubranche, der Luft- und Raumfahrt, der Eisenbahn und dem Automobilbau.

Im Prinzip einfach zerspanbar, aber …

„Aluminium lässt sich im Allgemeinen schnell und einfach zerspanen“, sagt Frederik Schmalbach, Produktmanager Non-Rotating Tools bei ISCAR Germany. „Trotzdem muss der Anwender einige Eigenheiten des Materials auf dem Schirm haben.“ Aluminium ist sehr abrasiv, was den Werkzeugverschleiß erhöht. Auch die Adhäsion wirkt sich nachteilig auf den Prozess aus. Zum einen können sich die langen und klebrigen Späne um das Werkzeug wickeln.

Dadurch kann es brechen und das Werkstück beschädigen. Zum anderen besteht die Gefahr, dass sich Aluminium auf das Werkzeug aufschweißt, was die Schneidkante beeinträchtigt. „Zudem muss der Anwender den Wärmeeintrag im Blick haben“, ergänzt Patrick Muller, Produktmanager Drilling bei ISCAR Germany. „Obwohl das Material hohe Temperaturen gut ableitet, kann es zu Werkzeugverschleiß und Oberflächenschäden führen, wenn die Wärme nicht effizient abgeführt wird. Auch die einfache Formbarkeit ist Fluch und Segen zugleich. Denn Aluminium verformt eben leicht – unter Umständen mit ungewollten Auswirkungen auf Maßhaltigkeit und Formgenauigkeit.“

Zerspanung leicht gemacht

„Die unterschiedlichen Branchen unterscheiden sich in ihren Anforderungen an Oberflächengüten und Toleranzen, einig sind sie sich dagegen bei den Ansprüchen an das Zerspanungswerkzeug“, sagt Herbert Volk, Produktmanager Fräsen bei ISCAR. „Es muss eine schnelle und prozesssichere Bearbeitung ermöglichen und lösungsorientiert sein. Hochvolumenzerspanung lautet hier das Zauberwort. Die eingesetzten Werkzeuge sollten große Zerspanungsvolumina erlauben, hohe Drehzahlen ermöglichen und möglichst weich schneiden.“

Die hohen Schnittparameter bei der Aluminiumzerspanung haben zudem einen wichtigen Effekt – in Bezug auf die aktive Bearbeitungszeit je Bauteil. Die Maschinenlaufzeiten werden deutlich reduziert, was Energie einspart und den CO2-Ausstoß verringert. „Zusätzlich erhöhen indexierbare Werkzeuge mit Wendeschneidplatten und Wechselköpfen die Ressourceneffizienz von wertvollen Rohstoffen, da nicht das gesamte Werkzeug, sondern nur der Schneidsatz ausgetauscht werden muss“, erklärt Herbert Volk. „Vollhartmetall-Werkzeuge kommen möglichst nur dann zum Einsatz, wenn das hohe Schnitttiefen-Potential umgesetzt werden kann. Bei Schnitttiefe bis zu 1xD, bieten die modularen MULTI-MASTER-Wechselkopffräser aus der MM EA-CF Serie eine interessante Alternative für die effektive Aluminiumzerspanung.“

Die Wahl der richtigen Schneidengeometrie ist entscheidend für die effiziente Bearbeitung von Aluminium. Die Hartmetallwerkzeuge müssen scharfe Schneiden, passende Spanbrecher und spezielle Beschichtungen aufweisen, um ein Verkleben zu verhindern und die Standzeit zu erhöhen. Die richtige Kühlung, die das Kühlmittel direkt in die Schnittzone transportiert, kann die Wärme und auch die Späne effizient abführen und die Oberflächenqualität steigern.

„Schlussendlich kommt es auch auf die passende Bearbeitungsstrategie mit angepassten Schnittparametern an“, erklärt Patrick Muller. „Optimierte Schnittgeschwindigkeiten, Vorschubraten und Schnitttiefen reduzieren Vibrationen und machen die Spanbildung kontrollierbar.“ Hier kommt ISCAR ins Spiel. Die Werkzeugspezialisten bieten ein breites Portfolio an Werkzeugen zum Fräsen, Bohren, Drehen und Stechen, das für jede Aufgabe eine schnelle, prozesssichere und wirtschaftliche Lösung ermöglicht.

Schruppen und Schlichten

„Speziell für das Schruppen und Schlichten von Aluminium hat ISCAR eine ganze Reihe an Standard-Werkzeugen im Angebot“, erläutert Herbert Volk.

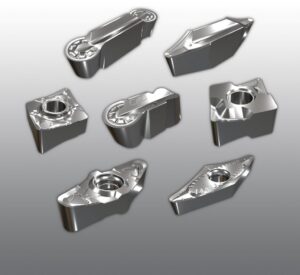

Beispielsweise den HELIIQMILL für Trigon-Wendeschneidplatten mit drei helikalen Schneidkanten für die Bearbeitung von 90-Grad-Schultern, den HELIALU mit zweischneidigen, rhombischen Wendeschneidplatten zum Schulter-, Vollnut- und Planfräsen mit extrem hohen Drehzahlen, die polierten ECA CHATTER-FREE Vollhartmetall-(VHM)-Hochleistungs-Schaftfräser, welche es zudem auch in Kombination mit der neuen Hard Carbon DLC-Beschichtung gibt. „DLC steht für diamond-like carbon coating“, erklärt Herbert Volk. „Dabei handelt es sich um eine Nanokomposit-Beschichtung mit den Eigenschaften eines Diamanten, die geringe Reibung, hohe Härte und große Korrosionsbeständigkeit aufweist.“ Die Späne werden durch die DLC-Beschichtung besser evakuiert, und die glatte Oberfläche verringert die Aufbauschneidenbildung.

Brandneu ist auch der HELIALU mit zielgerichteter JHP-Kühlung. Damit lassen sich tiefe Taschen und Schultern schruppen und vorschlichten. Die punktgenaue, zielgerichtete Kühlung jeder einzelnen Schneide erhöht die Oberflächengüte und erzeugt kompakte Späne mit weniger Spanverwicklungen. Der Anwender profitiert von hoher Prozesssicherheit durch eine optimale Spanabfuhr sowie eine lange Standzeit, es bilden sich deutlich weniger Aufbauschneiden und durch verbesserte Schnittparameter steigt die Effizienz.

Für hohe Zerspanungsleistungen beim Plan-, Taschen- und Konturfräsen auch bei instabilen Bedingungen gibt es den HELI3MILL. Seine drei scharfen, helikalen und segmentierten Schneidkanten mit angepassten Breitschlichtschneiden sorgen für Stabilität und hohe Oberflächengüten. Dank zielgerichteter Innenkühlung entstehen kurze Späne, die sich leicht evakuieren lassen. Der HELI3MILL reduziert Schnittkräfte, Vibrationen und die Temperatur in der Schnittzone.

Bohren – mit Wechselkopf oder WSP

„Um Bohrungen wirtschaftlich in Aluminiumwerkstücke einzubringen, bietet ISCAR zwei Standardlösungen“, erklärt Patrick Muller. „Zum einen die speziellen Aluminium-WSP für die indexierbaren Bohrer der DR-TWIST-Serie und den ICN-Wechselbohrkopf für den SUMOCHAM.“

ISCARs DR-TWIST-Bohrer lassen sich mit speziell für die Aluminiumbearbeitung entwickelten, vierschneidigen Wendeschneidplatten ausstatten. Diese umfangsgeschliffen WSP besitzen scharfe Schneidkanten und polierte Spanflächen, die Aufbauschneiden verhindern. Sie sind in der unbeschichteten Feinstkornsorte IC08 ausgeführt. Durch den ganzen Bohrkörper verlaufen gewendelte Kühlmittelkanäle. Jedoch nicht durch seinen Kern. Das macht ihn widerstandsfähig gegen Torsionskräfte. Diese Konstruktion verbessert ihre Stabilität und die Spanabfuhr. DR-TWIST-Bohrer sind für Bohrtiefen von 2xD, 3xD, 4xD und 5xD und in Durchmessern von zwölf bis 60 Millimetern verfügbar.

Für die SUMOCHAM-Wechselkopfbohrer mit Durchmessern von zehn bis 19,5 Millimetern hat ISCAR spezielle Bohrköpfe für die Aluminiumbearbeitung im Programm. Die Bohrköpfe mit ICN-Geometrie sind mit scharfen Schneidkanten und polierten Spannuten ausgestattet. Sie erlauben Bohrungstoleranzen von IT acht bis neun. Sie sind in der unbeschichteten Feinstkornsorte IC08 ausgeführt, können aber auch mit einer DLC-Beschichtung versehen werden.

Drehen und Stechen

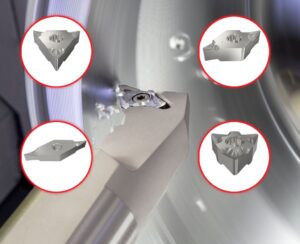

„Wenn es ums Schlichten und Schruppen von Aluminium geht, ist die ALUPTURN als Standardwerkzeug eine gute Wahl“, sagt Frederik Schmalbach, Produktmanager Non-Rotating Tools bei ISCAR Germany. „Die WSP bieten einen attraktiven Preis pro Schneide und ermöglichen lange Standzeiten. ISCAR hat die doppelseitige, geschliffene und polierte, positive Wendeschneidplatte mit vier Schneidkanten speziell für Aluminium und andere NE-Metalle ausgelegt. Dafür ist sie mit einem extrem positiven F3N-P- oder M3N-P-Spanformer mit polierter Spanfläche ausgestattet. Ihr positiver Spanwinkel reduziert die auftretenden Schnittkräfte und erreicht einen weichen Schnitt, die glatte Spanfläche verhindert Aufbauschneiden.

Zudem bietet ISCAR eine ganze Reihe an Standard-ISO-Wendeschneidplatten mit der neuen DLC-Beschichtung für die ISOTURN und CUTGRIP-Serie. „Die Beschichtung ermöglicht dem Anwender das wirtschaftliche Drehen und Stechen in Aluminium“, sagt Frederik Schmalbach. „Dank unterschiedlicher Substrate, Formen, Spanwinkel und Schneidengeometrien ist für jeden Anwendungsfall das passende Werkzeug dabei. Und wenn nicht, lässt sich auch immer eine Sonderlösung auslegen – das gilt natürlich auch für Fräser und Bohrer.“

Kontakt: