Das dänische Familienunternehmen ist nun für die Windkraftzukunft gewappnet: Es kann riesige Rotorgehäuse und Bremsscheiben für Offshore-Windturbinen der 14- bis 15-Megawatt-Klasse noch effizienter und präziser bearbeiten.

Die süddänische Kleinstadt Rødekro in der Nähe der deutsch-dänischen Grenze entwickelt sich zum logistischen Dreh- und Angelpunkt für die Offshore-Windindustrie. Die Nähe zum Hafen von Esbjerg, dem führenden Offshore-Wind-Hub Nordeuropas, sowie zu den Häfen Aabenraa und Sønderborg ermöglicht effiziente Transportwege für Windkraftkomponenten. Ein aktuelles Beispiel für nachhaltige Logistik ist die enge Zusammenarbeit zwischen HACO und SM Industrie A/S, einem führenden Anbieter von Windkraftkomponenten aus Stahl. Das neue Maschinenduo kommt zum Einsatz in einer Halle auf dem Betriebsgelände von SM Industrie.

Maschinenduo mit einheitlicher Bedienung

Bereits seit Anfang 2024 im Einsatz befindet sich eine große Droop+Rein-Gantry-Maschine mit verfahrbarem Portal, die sehr große Werkstücke flexibel in einer Aufspannung bearbeiten kann. Seit Kurzem unterstützt sie eine ebenfalls sehr große Dörries-Portalmaschine mit feststehendem Portal und verschiebbarem Untersatz. Trotz aller Unterschiede basieren beide Maschinen auf den gleichen Kernkomponenten und vereinfachen so die Wartung und Bedienung.

Die neue Groß-Portalmaschine erweitert den Bearbeitungsbereich von HACO deutlich. Dank des verbesserten Hauptantriebs und des vergrößerten Werkstückumlaufdurchmessers lassen sich nun massivere, geschweißte Rotorgehäuse sowie weitere Großkomponenten präzise fertigen. „Unsere beiden Großmaschinen – zwei wahre Giganten – sind jetzt in Produktion“, freut sich Hubert Erz, der als Senior Consultant Sales/Renewables bei Starrag den süddänischen Lohnfertiger seit mehr als einem Jahrzehnt betreut. „Damit setzen wir einen neuen Maßstab in der Bearbeitung von Werkstücken für getriebelose Windturbinen in den Leistungsklassen 14 und 15 Megawatt. Im Fokus stehen dabei vor allem Rotorgehäuse, also Generatorgehäuse, und Bremsscheiben, die beide derzeit einen Durchmesser von rund 9.000 mm erreichen und in einem Genauigkeitsbereich von +/- 0,1 mm gefertigt werden.“

Wenn das Lastenheft Hochpräzision fordert …

Hier kommt die Präzision ins Spiel: Die Windkraftbranche fordert in ihren Lastenheften bei Großbauteilen wie Rotorgehäusen und Bremsscheiben typischerweise enge Toleranzen. „Unabhängig von der Maschinengröße kommt es darauf an, die Hauptkomponenten mithilfe moderner konstruktiver Werkzeuge präzise zu berechnen und zu dimensionieren“, erläutert Erz. „Schon bei der Formgebung erreichen wir die erste statische Kompensation.“

Hinzu kommen fein justierbare mechanische Komponenten und abschließende elektronische Feinkorrekturen sowie ein exakt ausgelegtes Maschinenfundament, das statische und dynamische Lasten berücksichtigt.

Die Präzision steht und fällt mit der Automatisierung und Steuerung. Im Vordergrund stehen für HACO allerdings auch Produktionssicherheit und Kontinuität. Daher hat sich das Familienunternehmen bewusst gegen die neueste Siemens-Steuerung entschieden. Stattdessen setzt Geschäftsführer Henning Albrechtsen auf die bewährte Version: „Wir vertrauen auf bewährte Technologien. So sichern wir nicht nur die Produktionssicherheit, sondern auch die Flexibilität unserer Mitarbeitenden.“

Sicher ist sicher: Simulation komplexer Bearbeitungsabläufe

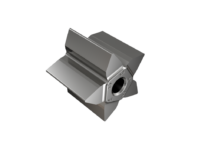

Der Geschäftsführer investierte stattdessen in die Programmierung und Simulation. Neue Postprozessoren mit integriertem Simulationsmodul der britischen Starrag-Tochter TTL erlauben es seinem Team, NC-Programme im Stammwerk zu erstellen und den Bearbeitungsprozess inklusive Messprogrammen vorab zu simulieren – ein Ansatz, der die produktive Maschinenlaufzeit erheblich steigert. Zudem erhielt die zweite Maschine ein modernes Magazinkonzept mit automatischem Be- und Entladen der Werkzeuge sowie sechs Bearbeitungsköpfe zum Drehen, Fräsen und Bohren, die eine flexible und präzise Bearbeitung von Großteilen in einer einzigen Aufspannung ermöglichen.

Die beiden 870 Tonnen schweren Maschinen erforderten ein Fundament, das den enormen statischen und dynamischen Belastungen gerecht wird und so die präzise Bearbeitung sichert. Deshalb traf Starrag bereits in der Konstruktionsphase umfassende Montage- und Handhabungsvorkehrungen, um den Transport und die exakte Ausrichtung der massiven Komponenten zu gewährleisten. Ein wesentliches Element ist die zweigeschossige Unterkellerung, die als stabile Basis dient und den Zugang zu zentralen Komponenten erleichtert.

Auch diese Herausforderung gingen HACO und Starrag gemeinsam an. Der Auftraggeber ist zufrieden: „Wir integrierten Aggregate im Fundament, sodass die Lärmemission nahezu entfiel – ein klarer Pluspunkt für die Arbeitsqualität.“

Nachhaltige Konzepte für die Windkraftbranche

Das neue Maschinenduo entstand in der Starrag-Geschäftseinheit LPMS (Large Parts Machining Systems) – einer Einheit, die sich auf innovative Fertigungslösungen für Großteile spezialisiert hat und sich an den strengen Kriterien des VDMA-Labels BLUECOMPETENCE orientiert. Das wirkte sich auch auf dieses Projekt nachhaltig aus.

Moderne, energieoptimierte Komponenten, fortschrittliche Antriebstechnik und die Rückspeisung überschüssiger Energie sorgen bei der Firma HACO im Werk in Rødekro für einen reduzierten Energieeinsatz. Diese Maßnahmen senken den Materialverbrauch, reduzieren Abfälle und optimieren den Energieeinsatz – ein Wettbewerbsvorteil bei der Arbeit für Branchen, die auf Nachhaltigkeit setzen.

Nimm zwei: Maschinenduo setzt Benchmark

Die Investition in zwei Großmaschinen bietet hervorragende Möglichkeiten für die Bearbeitung heutiger und zukünftiger Großkomponenten der Windindustrie und anderer Branchen. Die bewusst gewählte flexible Ausführung und Ausrüstung beider Maschinen setzt so gut wie keine Grenzen für die Bearbeitung großer Bauteile. Erz: „Der Mut von Henning Albrechtsen und seinem Team zahlt sich nun aus. Gemeinsam entstand ein neues Werk, mit dem unser dänischer Stammkunde auch künftige, größere Generationen von Windturbinen- und XXL-Komponenten nachhaltig, effizient und zuverlässig fertigen kann.“

Fragen an Henning Albrechtsen

Den hohen Anforderungen der Windkraftbranche begegnet Henning Albrechtsen, Geschäftsführer von HACO, mit drei innovativen Strategien.

Herr Albrechtsen, warum setzen Sie auf die Kombination von Fräsen und Drehen in einer Anlage?

Henning Albrechtsen: Wir praktizieren die Komplettbearbeitung – also die Fertigung in möglichst wenigen Aufspannungen unter Einbeziehung von Drehen, Bohren und Fräsen – bereits seit Jahren mit unseren Dörries-Maschinen an unserem Hauptstandort in Barrit. Die dort gewonnenen Erfahrungen flossen direkt in die Planung unserer Anlagen in Rødekro ein. Je größer die Werkstücke ausfallen, desto aufwendiger wird das Handling. Grund genug für uns, eine Spannvorrichtung zu entwickeln, mit der sich zum Beispiel Rotorgehäuse in einer Aufspannung fertig bearbeiten lassen.

Mit der Unterkellerung und dem neuen Layout gehen Sie neue Wege in der Produktion. Wie wirkt sich diese Struktur auf Ergonomie und Wartungsfreundlichkeit aus?

Henning Albrechtsen: Die gemeinsamen, intensiven Planungs- und Fundamentarbeiten verfolgten zwei wesentliche Ziele. Einerseits senken sie die Lärmemission, andererseits optimieren sie den Zugang zu sämtlichen Baugruppen der Maschinen. Dies ermöglicht schnelle Wartungs- und Reparatureinsätze und hält die Maschinenverfügbarkeit auf einem hohen Niveau – ein entscheidender Vorteil bei hohem Produktionsdruck. Zudem konnten wir Aggregate direkt im Fundament, also im Keller, integrieren. Das senkte die Lärmemission weiter und verbesserte die Arbeitsqualität unserer Mitarbeitenden spürbar.

Die Windkraftindustrie setzt zunehmend auf neue Materialien: Wie stellt HACO sicher, dass die Fertigung auch für zukünftige Werkstoffe optimal ausgerichtet ist?

Henning Albrechtsen: Unsere bearbeiteten Komponenten – darunter Rotorgehäuse, Bremsscheiben und Statorbleche – bleiben überwiegend geschweißte Werkstücke, auch wenn diese künftig in größeren Dimensionen gefertigt werden. Gleichzeitig hat sich unser Produktportfolio erweitert. Neben den traditionellen Teilen bearbeiten wir heute auch Gusswerkstücke, wie Generatorgehäuse und Adapterkomponenten zur Verbindung von Maschinenhaus und Turm. Damit sind wir optimal aufgestellt, um den Anforderungen der nächsten Generation von Windkraftanlagen gerecht zu werden.

Kontakt: