Elektromagnete kommen überall dort zum Einsatz, wo es darum geht, elektrische Signale in eine mechanische Bewegung umzusetzen. Sehr oft ist dies eine lineare Bewegung. Magnet-Schultz aus Memmingen (MSM) fertigt aber auch Drehmagnete, die eine genau definierte Winkelbewegung durchführen. MSM-Magnete versetzen Massen in Schwingungen oder verriegeln Klappen und Tore, schalten Ventile und verstellen Stoßdämpfer in elektronisch gesteuerten Fahrwerken. So wie sich Größe und Anwendung der MSM-Produkte unterscheiden, so divers sind die Losgrößen: Von Einzelprodukten und Kleinserien bis hin zu 10-20 Mio. Stück pro Jahr reicht die Spanne der Auftragsgrößen.

Dementsprechend unterschiedlich sind die Fertigungstechniken, von manueller Montage bis zu höchstautomatisierten Bearbeitungszentren. „Unsere Fertigungsspezialisten setzen außergewöhnlich oft auf Automatisierung. Dies betrifft auch Bearbeitungen für kleinere Jahresstückzahlen, so können wir Leerlaufzeiten auf den hochautomatisierten Maschinen füllen“, erklärt Fertigungsleiter Werner Motz. „Die Automatisierungslösung muss eben flexibel genug gestaltet werden, dann lohnt sich das. Dabei sind die Messtaster von BLUM ein wichtiger Baustein.“

Ein vorgeformtes Bauteil wird für ein funktionsrelevantes Bauteil in einer Anwendung für die Automobilindustrie spanend nachbearbeitet. An dem Bauteil werden präzise Bohrungen, Fasen und Oberflächen hergestellt. Die MSM-Spezialisten mussten hier nicht nur einen Fertigungsprozess entwickeln, sondern auch passende Spezialwerkzeuge finden, die den besonderen Werkstoff präzise und mit hoher Standzeit bearbeiten können. Die hohen Stückzahlen erfordern sehr kurze Taktzeiten.

Das zylinderförmige Bauteil besitzt eine Reihe unterschiedlich breiter Nuten und in einem Bereich mehrere Bohrungen, die radial sehr genau zu den Nuten ausgerichtet sein müssen. Die im Durchmesser etwa drei Millimeter großen Bohrungen selbst werden nach dem Bohren mit hochgenau tolerierten Fasen versehen und entgratet. Weitere Bearbeitungen erfordern ein Umspannen, um die zweite Seite zu bearbeiten – und das bei wiederum sehr engen Lagetoleranzen zwischen den beiden Bearbeitungsseiten. „Beim Maschinenhersteller schüttelte man erstmal mit dem Kopf, als wir mit unseren Ideen kamen. Wir arbeiten sozusagen falsch herum, beginnen mit der Bearbeitung in der Gegenspindel und übergeben dann in die Hauptspindeln“, blickt Thomas Gerlach, Gruppenleiter Prozessoptimierung, zurück. „Nach einem intensiven Meeting waren wir uns aber einig, dass der Prozess möglich ist. Die Maschine wurde dann auf Basis des CNC-Mehrspindel-Drehautomaten quasi um den Prozess herum gebaut.“

Die Automatisierung besteht aus einem Roboter im Arbeitsraum, einem zweiten Roboter für das Teilehandling außerhalb der Maschine sowie zwei Messtastern von BLUM. Die Rohlinge werden über einen Wendelförderer sortiert und in der richtigen Axiallage an einen Drehteller mit Kamera geliefert. Mithilfe der Kamera richtet die Automatisierung das Werkstück radial nach einer Referenznut aus. Der äußere Roboter setzt dann je zwei Rohteile auf einen Drehteller, der die Teile in den Bearbeitungsraum bewegt und gleichzeitig zwei Fertigteile hinaustransportiert. Der Roboter legt sie dann in die Fertigteiltrays ab.

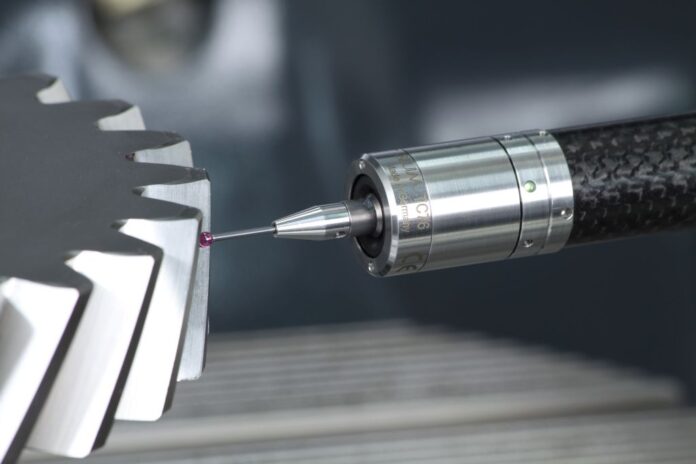

Der innere Roboter beliefert die Gegenspindeln mit Rohteilen vom Drehteller und entnimmt die Fertigteile aus den Hauptspindeln. Nach dem Einsetzen eines Rohteils in die Spannzange führt die bewegliche Gegenspindel das Rohteil an einen im Bearbeitungsraum montierten BLUM-Taster der Baureihe TC76 und tastet die Ränder der Referenznut sowie die Länge des Rohlings an. So ist die Lage des Rohteils im Backenfutter der Maschine mit höchster Präzision bestimmt.

Auf Basis der erfassten Messwerte positioniert die Bearbeitungsmaschine das Rohteil genau so, dass neben der gesamten Bearbeitung auch mit einem angetriebenen Spezialwerkzeug die Querbohrungen an der richtigen Stelle gebohrt und im gleichen Arbeitsschritt gefast und entgratet werden. „Sowohl der Maschinenhersteller als auch BLUM haben die komplexe Aufgabe grandios umgesetzt. Insgesamt wurden zwei BLUM-Messtaster fest auf Konsolen montiert und per Kabel an die Steuerung angebunden“, erläutert Christian Bracht, Bereichsleiter Vorfertigung ‚Freitragende Systeme‘.

„Durch die mehrfache Übergabe von Roboter zu Drehteller, wieder zu Roboter und dann ins Spannfutter wäre die radiale Ausrichtung der Rohlinge ohne den BLUM-Taster nicht präzise genug. Der Taster dient sozusagen als ‚hochpräziser, digitaler Anschlag‘.“ Dank der zwei Gegenspindeln kann jeweils eine Spindel die Bearbeitung durchführen, während die andere das nächste Rohteil mit dem Taster einmisst.

In zwei Meetings loteten die Experten von Magnet-Schultz und BLUM aus, wie die Geräte so in das System integriert werden können, dass sie bei möglichst kurzer Messzeit die optimale Ausrichtung der Rohteile ermöglichen. Dabei erhielt MSM vom Messtechnik-Spezialisten viele wertvolle Tipps, die sie in der weiteren Zusammenarbeit mit dem Maschinenhersteller nutzen konnten.

„Je nach Maschine integrieren wir unsere Messtaster selbst in die Maschine und deren Steuerung, bei sehr komplexen Anlagen wie dem hier eingesetzten Drehautomaten ist es effizienter, wenn der Hersteller die Messung in die Abläufe seiner Maschine integriert“, berichtet Daniel Miller aus dem technischen Vertrieb von BLUM. „So haben wir im Vorfeld unterstützt, und dann hat der Maschinenhersteller selbst übernommen. Wobei wir natürlich auch mit den Herstellern selbst eng zusammenarbeiten.“

Bei MSM betrachtet man die Zusammenarbeit als klassisches Concurrent Engineering: Produktion, Konstruktion und Lieferanten arbeiteten Hand in Hand, um einen sehr effizienten, zuverlässigen Fertigungsprozess zu entwickeln, umzusetzen und in Betrieb zu nehmen.

Das Bauteil hat Toleranzen bis hinunter auf 20 Mikrometer und sehr hohe Anforderungen an die Oberfläche, die teils sehr schlecht zugänglich ist und schlanke Werkzeuge erfordert. Mit dem auskragenden Tasteinsatz kommt man in Memmingen sehr schnell an alle Bereiche heran, die zu vermessen sind. So werden kurze, homogen in den Prozessablauf integrierte Messzeiten erreicht, ohne die hohen möglichen Antastgeschwindigkeiten von 2000 mm/min der TC76-Serie ausnutzen zu müssen.

Die BLUM-Taster haben sich in Memmingen absolut bewährt: Unter durchaus schwierigen Bedingungen im Bearbeitungsraum, wo mit Öl, das überall hin kriecht, statt mit Kühlschmierstoff gearbeitet wird, sind sie noch nie ausgefallen und laufen sehr zuverlässig, was bei hohen Stückzahlen und kurzen Taktzeiten entscheidend ist. „Die BLUM-Taster sind absolut dicht und schmutzresistent und arbeiten auch unter diesen Umständen sehr präzise. Zudem war die Zusammenarbeit mit unserem Partner absolut professionell und hat uns ermöglicht, einen komplexen Auftrag mit sehr hohen Jahresstückzahlen effizient und zuverlässig umzusetzen, sodass wir sehr zufrieden sind mit BLUM“, fasst Werner Motz zusammen. „Schließlich ist auch die Anlage sehr gut angelaufen. Die Inbetriebnahme war nahezu reibungslos für solch einen komplexen Bearbeitungsprozess.“

Kontakt: