„Höchstmögliche Präzision ist die Grundvoraussetzung für unsere Arbeit“ – diesen hohen Anspruch formuliert Jörg Osterkamp, Geschäftsführer der Bott Werkzeug- und Maschinenbau GmbH. Das Unternehmen aus Wolfegg im oberschwäbischen Allgäu optimiert seine Fertigungsprozesse mithilfe der Mess- und Automatisierungssoftware FormControl X von Blum-Novotest.

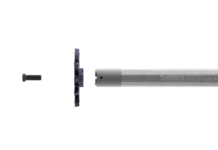

Alois Bott gründete die Bott GmbH im Jahr 1987. Er und seine Mitarbeiter setzten ihre Fähigkeiten und ihr Know-how von Beginn an in den unterschiedlichsten Feldern ein: So werden für Firmen in der Umgebung Sondermaschinen gebaut, ein eigenentwickelter Winkelfräskopf wird von Kunden zum Fräsen von Fensterprofilen eingesetzt.

2009 übernahm Bott den Werkzeugbau eines nahegelegenen Unternehmens mit Maschinen und Mitarbeitern und erweiterte so das Angebotsspektrum nochmals. Heute bilden dieser Werkzeugbau, in dem beispielsweise Schnitt-, Präge- und Umformwerkzeuge für die Automobilindustrie produziert werden, sowie die immer weiter ausgebaute Lohnfertigung den Schwerpunkt des Unternehmens. Daneben werden nach wie vor die Winkelfräsköpfe gefertigt, aber auch Schneckendosierer mit Behälterwaagen an Kunden geliefert, die sehr genaue Rezepturen mischen möchten.

Die Mitarbeiterzahl hat sich auf 45 erhöht, das Unternehmen ist nach wie vor in Familienhand.

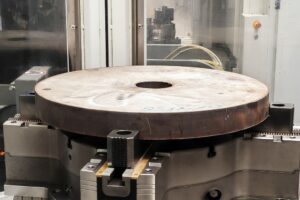

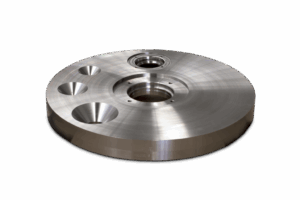

Auf einem Dreh-Fräszentrum HERMLE C42 MT findet sich ein starker Hinweis darauf, dass Bott höchste Präzision liefert: Hier lässt Hermle selbst ein zentrales Bauteil seiner Maschinen fertigen. Weitere Teile, die auf dieser Maschine gefertigt werden, sind sogenannte Kombinationsflansche in verschiedenen Größen, welche für ein nahegelegenes Unternehmen zerspant werden. Diese hochkomplexen Dreh-Fräs-Teile waren ein Grund dafür, dass sich die Bott-Fertigungsspezialisten mit BLUM schnell einig wurden, als Betatester an der Entwicklung der Mess- und Automatisierungssoftware FormControl X teilzuhaben.

Norbert Leins, CAD/CAM-Programmierer und Arbeitsvorbereiter, nennt die Gründe für die Einführung der Software: „Zum einen sollte die mit einem Palettenwechsler ausgestattete Maschine möglichst automatisiert rund um die Uhr laufen, zum anderen sind während und nach dem Zerspanungsprozess Maße zu kontrollieren, die nicht einfach von Hand zu messen sind. Und nicht zuletzt sollten Form- und Lagetoleranzen gemessen werden, was so mit den Standard-Messzyklen nicht möglich ist.“

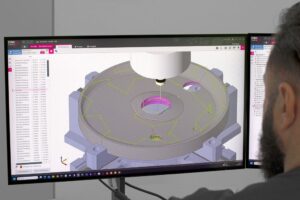

Die auf dem Dreh-Fräszentrum gefertigten Rohteile aus schwer zerspanbarem Edelstahl werden am externen Rüstplatz auf eine Palette montiert, die der Wechsler auf dem Rüstplatz positioniert hat. Beim Einwechseln der Palette gibt der Bediener das zum Rohling passende NC-Programm an. So füllt sich das Palettenlager und mit der Bearbeitung kann gestartet werden. Zuerst erfasst der Messtaster hierbei den Nullpunkt der Palette und die Maschine beginnt dann das NC-Programm abzuarbeiten. Beim genannten Kombinationsflansch dauert die Bearbeitung über 20 Stunden.

Daher ist es besonders wichtig, Fehler frühzeitig auf der Maschine zu erkennen. Beispielsweise werden vor dem letzten Schlichtvorgang die relevanten Maße mit dem Messtaster gemessen und dementsprechend das Werkzeug mit FormControl X korrigiert.

Im Verlauf dieser hochkomplexen Bearbeitung werden bei Bott immer wieder wichtige Maße überprüft. Dazu wird der Messtaster wie ein Werkzeug eingewechselt und die Messpunkte abgefahren. „Uns fehlte lange eine Möglichkeit, die Form- und Lagetoleranzen zu prüfen“, blickt Norbert Leins zurück, „als BLUM auf uns zukam, ob wir am Betatest für FormControl X teilnehmen möchten, haben wir deshalb sofort zugesagt – weil FormControl X eben genau diese Merkmale messen kann.

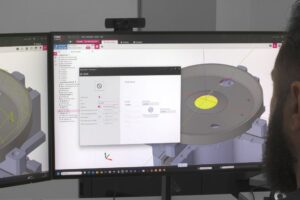

Die Software ist sehr einfach zu bedienen und man kann schnell die ersten Messprogramme per Mausklick erstellen.“ Dazu definiert Leins im FormControl X Config-Client am zuvor importierten 3D Model die Messpunkte. Der integrierte Kontextassistent erkennt Geometriebereiche automatisch und schlägt typische Messpunkte und Standardtoleranzen vor.

Der Messjob wird dann auf den Server übertragen und von der Maschine zur Abarbeitung der Messpunkte abgerufen. Sehr gut gefallen hat Leins, dass er die in SolidWorks erstellten 3D-Modelle im CAM-System SolidCAM mit den Geometrien der Spannmittel ergänzen und diese Gesamtgeometrie dann in FormControl X übergeben kann. So ist die Spannsituation in FormControl X komplett abgebildet und bereits beim Erstellen der Messprogramme kann eine Kollision des Messtasters verhindert werden.

„Auch die Koordinatensysteme werden aus dem CAM-Programm übernommen“, ergänzt Leins. In FormControl X definiert der Benutzer die zu messenden Punkte und Messwerte, das sind bei Bott unter anderem Durchmesser und Nutbreiten, aber auch die Ebenheit bearbeiteter Flächen. „Und da müssen wir innerhalb von fünf Mikrometern bleiben“, ergänzt Florian Bott, Teamleiter der Fräserei.

„Diese Genauigkeit der Lage ist wichtig für den Folgeprozess, in dem die Werkstücke geschliffen werden. Wir müssen einerseits etwas Aufmaß für das Schleifen stehen lassen, andererseits geht es umso schneller, je weniger Aufmaß abzutragen ist. So spart die genaue Bearbeitung auf dem Dreh-Fräszentrum viel Zeit.“ Direkt in der Nähe der Maschine steht ein Rechner, an dem der Maschinenbediener die Statistiken aller Messpunkte betrachten und bei Abweichungen sofort reagieren kann.

In der BLUM-Software werden die Verfahrwege zwischen den Messpunkten automatisch berechnet. Dabei kann der Bediener definieren, ob die Software eine intelligente Messpfadoptimierung ausführen darf, um die Messzeit möglichst kurz zu halten oder ob einfach das vorgegebene Programm abgefahren werden soll. Danach folgt beim Programmieren die Simulation des Messprogramms und dabei eine Kollisionskontrolle – wie beschrieben auf Basis der gesamten Spannsituation.

Eines der wichtigsten Features von FormControl X ist die statistische Prozesssteuerung (Statistical Process Control, SPC). Diese Funktion ermöglicht es, die Entwicklung von Messwerten über die Zeit zu verfolgen und den Zerspanungsprozess anhand von zuvor definierten Warn- und Eingriffsgrenzen zu automatisieren. Jede Messung wird dafür in der Serverdatenbank der Software gespeichert und bei Bedarf im Webinterface angezeigt. So lässt sich beispielsweise der Verschleiß von Werkzeugen verfolgen oder andere Ungenauigkeiten identifizieren, die aus der Maschine oder vom Prozess erzeugt werden. „Sofern gewünscht korrigiert FormControl X die Zustellwerte, um den Verschleiß der Werkzeuge zu kompensieren“, erläutert Leins. „In der SPC-Darstellung sieht man genau, wie das Werkzeug über die Zeit verschleißt, und kann rechtzeitig entsprechende Maßnahmen ergreifen. Die Zuordnung von Messergebnissen zum aktuellem Bauteil erfolgt dabei anhand einer eindeutigen ID.“

Alternativ bietet FormControl X die Möglichkeit, dass ein Werkzeug automatisch gegen ein Schwesterwerkzeug ausgetauscht wird, wenn der Verschleiß die vordefinierte Warngrenze überschreitet. Das ermöglicht die Einhaltung der Toleranzen auch im mannlosen Betrieb. Für die Werkzeugmessung und Überwachung ist in der Maschine das Lasermesssystem LC52-DIGILOG von BLUM installiert, mit dem sowohl Fräs- wie auch Drehwerkzeuge vermessen werden. So stellt Bott sowohl per Werkzeug- als auch Werkstückmessung sicher, dass die Zerspanungsprozesse zuverlässig durchlaufen.

„FormControl X macht den mannlosen Betrieb erst so richtig rund“, sagt Leins. „Wenn etwas während dieser Zeit schiefläuft, würden wir es oft erst merken, nachdem auch die Folgeteile falsch produziert wurden. Mit der BLUM-Software reagiert das System flexibel. Ist ein Weiterbearbeiten beispielsweise nach einem Werkzeugbruch nicht mehr möglich, wird die betroffene Palette gesperrt, eine neue Palette geladen und ein Schwesterwerkzeug eingewechselt. So wird die weitere Zeit genutzt.“ Und dank der Verschleißkompensation bleiben die Messwerte in der gewünschten Genauigkeit.

„Trotzdem überprüfen wir die mannlos gefertigten Teile am nächsten Morgen stichprobenartig auf der Messmaschine“, erklärt Leins weiter. „Das wird einerseits teilweise von den Kunden für das Lieferprotokoll so vorgeschrieben. Zudem ist nur der Messraum temperaturstabilisiert. Aber durch die mit FormControl X möglichen Messungen in der Maschine können wir sicher sein, dass wir auf der Messmaschine ausschließlich Gutteile messen.“ In der Betaphase hatten die Bott-Spezialisten die FormControl X-Messung mit einer zusätzlichen Messung auf der Messmaschine überprüft, aber es zeigte sich schnell, dass die Ergebnisse übereinstimmten. „So haben wir Vertrauen in die Software und die Messung in der Maschine bekommen“, unterstreicht Leins.

Jörg Osterkamp zieht ein Fazit: „FormControl X hat unsere Erwartungen erfüllt, wir konnten in der Produktion 30 Prozent Zeit einsparen und einen stabilen mannlosen Prozess etablieren. Gerade beim heutigen Facharbeitermangel ist das sehr wichtig. Dass die Präzision der Bearbeitung passt, ist für uns Grundvoraussetzung, das erfüllt FormControl X. Darüber hinaus brachte uns die Software erhöhte Spindelzeiten und vor allem die statistische Prozesssteuerung, die uns die Transparenz und das Vertrauen in den Prozess liefert, die wir brauchen.

FormControl X wird von BLUM aktuell an ältere Steuerungen angepasst, dann werden wir die Software auf weiteren Maschinen einsetzen.“

Auch Norbert Leins ist sehr zufrieden: „Die Einsparungen im Prozess sind das eine. Für mich ist noch wichtiger, dass der Prozess optimal läuft. Der Mensch kann vergessen, ein Maß zu überprüfen, die Maschine nicht. Und dass auch BLUM unseren Fertigungsprozessen vertraut, zeigt sich schon allein darin, dass wir hin und wieder auch Zulieferteile für die BLUM-Taster fertigen.“

Kontakt: