DN Solutions (ehemals Doosan), der weltweit drittgrößte und Koreas führender Hersteller von Werkzeugmaschinen, stellt auf der EMO in Hannover vom 22. bis 26. September 2025 die neue DLX-Serie vor. Durch die Ergänzung des Metall-3D-Druckers im Produktportfolio vereint DN Solutions erstmals die additive und subtraktive Fertigung und komplettiert damit den Fertigungsprozess. Durch die Synergie von 3D-Druck und CNC-Technologie entstehen, neue hochkomplexe Bauteile in kürzester Produktionszeit.

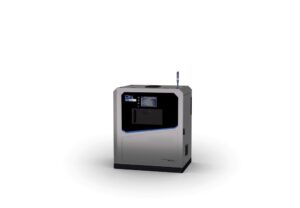

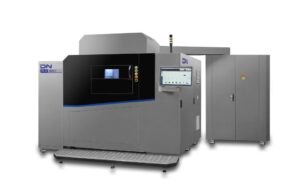

Die DLX-Serie ist für DN Solutions der globale Einstieg in den schnell wachsenden Markt der additiven Technologien. Mit seinem ersten industrietauglichen LPBF- Metall-3D-Drucker zielt das Unternehmen auf Anwendungen ab, bei denen Subtraktionen an ihre Grenzen stoßen, wie beispielsweise bei Leichtbaukomponenten, organischen Strukturen oder funktionsoptimierten Bauteilen. Gleichzeitig bietet der Metall-3D-Drucker in Kombination mit etablierten zerspanenden Fertigungsprozessen Lösungen für die gesamte Fertigungskette.

Ziel ist es, die bislang fehlende durchgängige Verkettung zwischen LPBF- und CNC Prozessen zu schließen. Durch die systematische Integration von Software, Automatisierung und Bauteilhandling schafft DN Solutions die Grundlage für skalierbare Turnkey-Lösungen entlang der gesamten Prozesskette. Das Flaggschiff der neuen Sparte Additive Manufacturing ist die DLX 450D. Der industrielle Hochleistungs-3D-Drucker eignet sich für die Fertigung im 24/7-Betrieb und bietet einen austauschbaren Baucontainer zur Minimierung der Nebenzeiten, ein Multi-Lasersystem für hohe Druckgeschwindigkeit und ein Bauvolumen von 450 x 450 x 450 mm.

Beschleunigte Produktentwicklung und Effizienz in der additiven Fertigung

Additive Manufacturing und somit die Maschinen der DLX-Serie verkürzen

Markteinführungen neuer Produkte, senken Kosten durch Bauteilintegration und

ermöglichen neue Designs, von komplexen Geometrien und Leichtgewichtstrukturen

über innenliegende konturnahe Kühlkanäle bis hin zu hochgradig individuellen

Bauteilen. Zum Einsatz kommt der Metall-3D-Drucker in Branchen wie Raumfahrt,

Automobilindustrie, Halbleiterfertigung oder in der Medizintechnik.

Vor der Markteinführung hat DN Solutions die Technologie erfolgreich erprobt und

im Zuge dessen die Frontkappe eines Spindelzylinders für die Multitasking-Maschine

DNX2100 additiv neu gestaltet – basierend auf den Prinzipien des Design for Additive

Manufacturing (DfAM). Ein Leistungszuwachs von 20 Prozent sowie eine vereinfachte

Montage durch Bauteilintegration waren das Ergebnis.

„Die additive Fertigung ist in unseren Augen alternativlos für Unternehmen, die

wettbewerbsfähig produzieren wollen. Sie bietet Möglichkeiten, komplexe Metallbauteile herzustellen, die anders nicht umsetzbar wären“, sagt Vino Suntharakumaran, Vice President Additive Manufacturing, DN Solutions. „Für uns als ganzheitlicher Lösungsanbieter war es daher ein logischer Schritt, diese Technologie in unser Portfolio aufzunehmen. Die zwingend notwendige mechanische Nachbearbeitung erlaubt es uns, Synergien bereits etablierter Technologien wie der fünfachsigen Simultanbearbeitung und Automationslösungen zu nutzen. Neben diesen Lösungen bieten wir unseren Kunden mit Software, Services und Support eine 360° Betreuung. Diese reicht von der Ideenfindung, über die additivgerechte Konstruktion, über Training bis hin zur Anlaufunterstützung bei der Produktion, auch direkt vor Ort.“

Entlang der additiven Prozesskette – von der ersten Idee über die Gestaltung bis hin

zur erfolgreichen Fertigung des Bauteils – unterstützt DN Solutions auch mit der hauseigenen AM-Software-Suite. Der integrierte Ansatz aus Hard- und Software ist

besonders hilfreich für Unternehmen, die in die additive Metallbearbeitung einsteigen, oder ihre Produktion ausbauen wollen. Unterstützung erhalten Kunden zukünftig im Additive Solution Center in Gütersloh, das 2026 eröffnen wird.

„Silver & Blue“: Ausgestellte Maschinen zeigen prämiertes Designkonzept

Neben der neuen DLX-Serie zeigt DN Solutions auf der EMO weitere Maschinen des „DN Solutions Universe”, darunter die DVF5000 2nd Generation und die DNX2100. Beide Maschinen haben wesentliche Design-Updates erfahren und sind die ersten, die nun im neuen mit dem Red Dot Award ausgezeichneten Produktdesign auf dem Markt sind. Die 5-Achs Bearbeitungszentren der DVF-Serie reduzieren Aufspannungen und erhöhen die Produktivität, insbesondere in anspruchsvollen Branchen wie der Raumfahrt oder der Halbleiterindustrie. Gleichzeitig sind die DVF- Maschinen in Kombination mit Automatisierungslösungen eine gute Basis für den Aufbau unbemannter Systeme. Die DNX-Serie, eine Mehrachsenlösung und kompakte Multitasking-Maschine, bearbeitet komplexe Werkstücke und ist seit kurzem mit der Maschinensteuerung Siemens Sinumerik One verfügbar.

Kontakt: