Als einer der führenden Anbieter von Spanntechnik, Montage- und Antriebslösungen arbeitet die ROEMHELD-Gruppe mit Hauptsitz in Laubach bei der Fertigung bestimmter Einzelkomponenten bereits seit Jahren eng mit Weigel & Schwarz zusammen. Die hohen Vorgaben lassen sich mit dem Lohnfertiger in direkter Nachbarschaft unkompliziert und mit gleichem Qualitätsdenken umsetzen. Zumal aus dem Antrieb heraus, Rüstprozesse für Maschinen zu beschleunigen, viele Erfindungen bei ROEMHELD entstanden sind, darunter die ‚Fußpumpe‘ in geschlossener Bauweise, die maximale Effizienz ohne Leckagepunkte garantiert und ihre Anwendung in der Automatisierung, im Maschinenbau, in der Medizintechnik und im Pflegebereich findet.

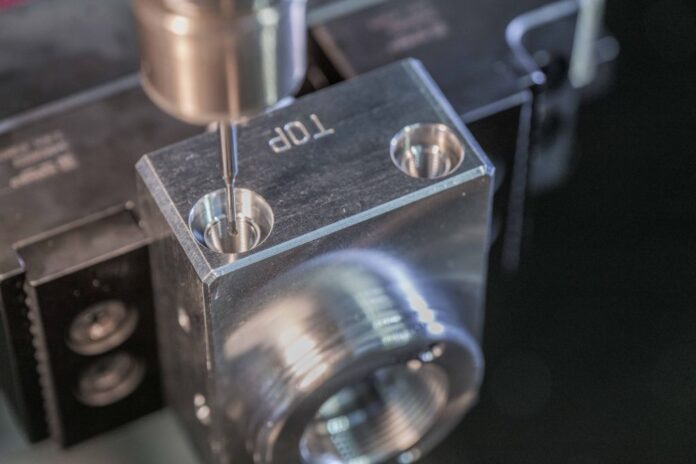

Ein sicherheitsrelevantes Pumpkolbengehäuse aus einer AlCuMg1 Aluminiumlegierung, das zunächst in Hubgeräten zur Höhenverstellung von Montagearbeitsplätzen zum Einsatz kam und heute in der vierten Generation auch in der Höhenverstellung von OP- und Instrumententischen, Therapieliegen sowie medizinischen Betten verwendet wird, hat ganz spezielle Qualitätsanforderungen. Durch den Einsatz im Medizinbereich wird bei ROEMHELD eine stetige 100 %-Prüfung durchgeführt, da für dieses Bauteil höchste Standards gelten. Für die Fertigung dieser Komponente wurde deshalb die Firma Weigel & Schwarz mit ihrem Know-how und dem hohen Qualitätsbewusstsein beauftragt.

Das von ROEMHELD entwickelte Bauteil mit hoher mechanischer Ermüdungsfestigkeit besitzt insgesamt zehn Bohrungen und ebenso viele Überschneidungen, die bisher nach dem Fertigen bei Weigel & Schwarz in separaten Arbeitsschritten von Hand entgratet werden mussten. Weil alle betroffenen Stellen innerhalb des Gehäuses entstehen (von außen kaum sichtbar), war dies eine sehr intensive Aufgabe, die viel Arbeitszeit beanspruchte – bei einer Auftragsmenge von etwa 15.000 Bauteilen pro Jahr eine immense Herausforderung. Um die steigenden Anforderungen erfüllen und eine Weiterentwicklung der Fußpumpengenerationen ermöglichen zu können, war eine automatisierte Lösung notwendig. „Auch mit dem Ziel, die eigene Produktivität und Prozesssicherheit zu erhöhen, entschieden wir uns daraufhin, das Entgraten direkt in den Zerspanungs- bzw. Fertigungsprozess zu integrieren“, blickt Lana Wolni, Geschäftsführerin von Weigel & Schwarz, zurück.

„Es folgten Versuche mit diversen Werkzeuglösungen, die sich aber alle als nicht zielführend herausstellten. Eine manuelle Bearbeitung war weiterhin nötig.“

Mit nur drei Entgratlösungen zur gratfreien Fertigung

Nach der Kontaktaufnahme zu Marcus Schneider, Außenvertriebstechniker der Firma KEMPF aus Reichenbach an der Fils, nahm das Vorhaben wieder Fahrt auf. Zunächst wurde die Fertigung der Alubauteile gesamtheitlich betrachtet und unter Einbeziehung der bereits vorhandenen Abläufe eine Entgratstrategie entwickelt. „Bei der Auswahl der geeigneten Werkzeuge spielt es immer eine Rolle, warum bzw. wie die Grate entstehen und wo bzw. wie diese im Bauteil liegen“, betont Marcus Schneider. „

Also beispielsweise ob die Grate in eine Hauptbohrung ragen oder diese von der Hauptbohrung in eine Querbohrung gedrückt werden.“ Auch Schnittparameter und die Reihenfolge der eingesetzten Werkzeuge spielen eine wichtige Rolle, um eine implementierbare Strategie zu entwickeln.

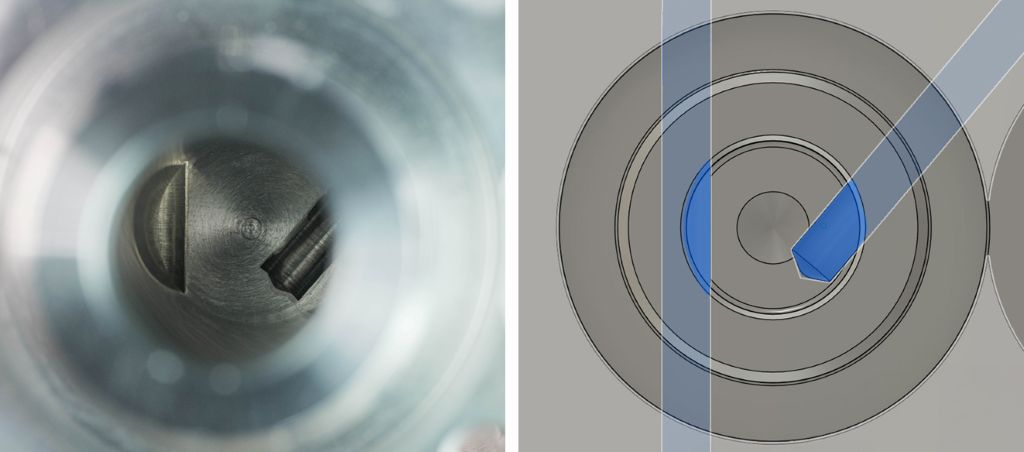

Zu den drei für dieses Projekt ausgewählten Entgratwerkzeug-Typen gehört das Back-Burr Cutter & Path Entgratsystem, bestehend aus einem Kugelfräser (‚Lollipop‘) mit einem Freiheitsgrad von 290° und einem Pfad (NC-Datensatz) zum Abfahren der Kontur zum sekundärgratfreien Entgraten auf der CNC-Maschine. Der optimale Schnittwinkel wird beim Back-Burr Cutter durch den von KEMPF bereitgestellten NC-Datensatz für jeden einzelnen Koordinatenpunkt schon im Vorfeld berechnet. Dies sorgt dafür, dass der Fräser als bisher einzige Werkzeuglösung auf dem Markt, den Eingriffspunkt an der Schneide des Fräsers während der Bearbeitung versetzen kann und somit die gesamte Schneide ausgenutzt und nicht nur punktuell abgenutzt wird. Diese Optimierung verhindert den vorzeitigen Werkzeugverschleiß und verlängert die Lebensdauer des Fräsers erheblich.

Als zweite Werkzeuglösung kommt ein HSD-Werkzeug (High Speed Deburring) zum Einsatz. Das Werkzeug wird mit IK-Druck von 6-8 bar beaufschlagt, der die Schneiden am Werkzeugkopf ansteuert, sodass diese an den gewünschten Stellen im Bauteil ausklappen. Der IK-Druck sorgt zudem dafür, dass die Schneiden in alle Vertiefungen, wie z.B. Querbohrungen und Nuten, greifen und den Grat sehr prozesssicher entfernen.

Als dritter Werkzeugtyp werden zwei Keramikfaser-Bürsten eingesetzt, um die Komplettentgratung des Bauteils zu garantieren. Die in ihren Vorteilen nicht zu übertreffenden Keramikfaser-Bürsten bestehen aus einzelnen Keramikfasern, die wiederum einen 80-prozentigen Anteil technischer Keramik (Al2O3-Aluminiumoxid) enthalten und nur 20 % Bindeanteil aufweisen. Diese Keramik eignet sich dann, wenn Werkstücke ein besonderes Oberflächenfinish benötigen oder wie in diesem Fall, keine Anhaftung stattfinden darf, die sich ggf. im späteren Ölkreislauf wieder lösen könnte. Die Oxidkeramik besitzt darüber hinaus eine hohe Härte (härter als Stahl), ist jedoch gleichzeitig so flexibel, dass sie sich der Werkstückoberfläche anpasst und somit eine gleichmäßige Schleifwirkung entsteht. Als letztes Werkzeug kommt eine zweite Keramikfaser-Bürste am Bohrungsaustritt im zylindrischen Absatz zum Einsatz. Ein kleiner Restgrat, der dort nach dem Bearbeiten entsteht, wird mit einer kleinen Oberflächenbürste rückstandslos entfernt.

Mit dieser Werkzeugkombination konnten alle kritischen Querbohrungen prozesssicher und vollständig entgratet werden. Alle Arbeitsschritte erfolgen nun direkt in der Maschine – ohne zusätzliche manuelle Nacharbeit, sodass das CNC-Zentrum seither auch in der mannlosen zweiten Geisterschicht betrieben wird, ohne sich um die Qualität sorgen zu müssen.

Das Ergebnis: Reproduzierbare Qualität ohne Nacharbeit ‚Made in Germany‘

Die Entgratwerkzeuge von KEMPF haben sich bei Weigel & Schwarz absolut bewährt. Sie beweisen, dass auch in etablierten Fertigungsprozessen viel Optimierungspotential steckt: Die Integration der Entgratung in den CNC-Prozess steigert die Qualität, erhöht die Prozesssicherheit und setzt gleichzeitig Ressourcen im Betrieb effizienter ein. Die Kombination aus Präzisionstechnik bei Weigel & Schwarz, den sicherheitskritischen Anforderungen bei ROEMHELD und den Werkzeuglösungen von KEMPF bestätigt den hohen Stellenwert einer prozesssicheren, gratfreien Fertigung. Sie schafft nicht nur technische Vorteile, sondern stärkt zugleich den Anspruch, komplexe und hochpräzise Komponenten wettbewerbsfähig in Deutschland herzustellen – ganz im Sinne von ‚Made in Germany‘.

Auch die Ergebnisse sprechen für sich: Seit Einführung der KEMPF-Werkzeuge liefert Weigel & Schwarz die Alu-Bauteile an ROEMHELD in gleichbleibender, absolut gratfreier Qualität. Bei der 100 %-Prüfung durch die Qualitätssicherung von Weigel & Schwarz und ROEMHELD gab es seither kein Teil, das die Anforderungen nicht erfüllte. „Mit dem Block in dieser super Qualität gehen wir direkt in unsere Montage“, unterstreicht Alexander Schul, Produktmanager bei der ROEMHELD Gruppe. Für Weigel & Schwarz bedeutet dies, dass die Bauteile seither prozesssicher und mit einer hohen Wiederholgenauigkeit hergestellt werden können. Zudem besteht nun die Möglichkeit der 24/7-Komplettfertigung, was in der Serienfertigung dieser Bauteile einen erheblichen wirtschaftlichen Vorteil darstellt und eine hohe Effizienz garantiert.

Kontakt: