Mit mehr Leistung, größeren Amplituden und einer intelligenten, sensorbasierten Regelung setzt VibroCut ultrasonic einen neuen Standard für industrielle Anwendungen. Somit werden klassische Zerspanungsprozesse zu innovativen Fertigungsverfahren.

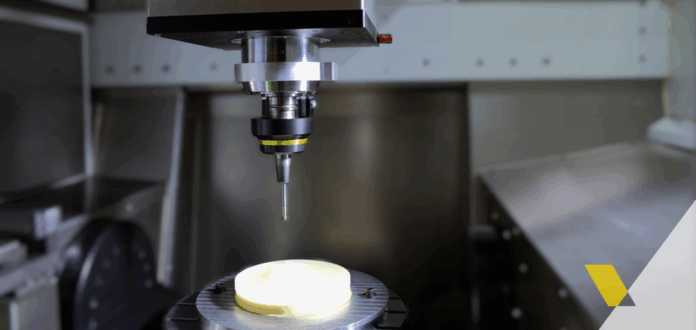

Ultraschall für höchste Präzision und Effizienz Die VibroCut ultrasonic-Werkzeughalter versetzen das Werkzeug in hochfrequente Ultraschallbewegung und beeinflussen so gezielt die Prozesskinematik. Das Ergebnis: reduzierte Bearbeitungskräfte, erhöhte Schnittwerte, längere Werkzeugstandzeiten und eine gesteigerte Prozesssicherheit.

Typische Einsatzfelder sind das Schleifen von Quarzglas, Keramik oder auch das Bohren und Tiefbohren in Aluminium oder schwer zerspanbaren Werkstoffen wie Nickelbasislegierungen. Selbst in komplexen und herausfordernden Serienanwendungen sorgt VibroCut ultrasonic für stabile, reproduzierbare Qualität.

Flexibel: Maschinenkompatibel und nachrüstbar

Das System lässt sich ohne Einschränkungen in bestehende Werkzeugmaschinen oder Robotersysteme integrieren und unterstützt alle gängigen Werkzeug- und Spindelschnittstellen. Die kontaktlose Energieübertragung über einen Stator ermöglicht den automatischen Werkzeugwechsel. Der Ultraschallgenerator kann modular mit eigenem Schaltschrank ergänzt oder vollständig integriert werden, ideal für Neuinstallationen oder die unkomplizierte Nachrüstung im laufenden Betrieb.

Stark: Die neue Generation der Ultraschallbearbeitung

Drei Eigenschaften unterscheiden VibroCut ultrasonic grundlegend vom Markt – und das bei einer typischen Amortisation von unter einem Jahr:

• Mehr Leistung bei geringeren Bearbeitungskräften:

Hohe Leistungsreserven eröffnen neue Bearbeitungsmöglichkeiten wie Tieflochbohren, Bohren und seit neuestem auch Rührreibschweißen mit reduzierten Bearbeitungskräften und besserer Nahtqualität.

• Größere Amplitude:

Eine optimierte Auslegung ermöglicht bis zu 50 µm Amplitude für maximalen Energieeintrag in den Bearbeitungsprozess und sorgt für mehr Zerspanungsleistung.

• Sensorbasierte Regelung:

Die Ultraschallcharakteristik wird direkt am Werkzeughalter in Echtzeit gemessen und aktiv alle 150 µs nachgeregelt. Das garantiert konstant stabile Bearbeitungsbedingungen und eine gleichbleibend hohe Qualität, insbesondere im sprödharten Bereich mit deutlicher stabilerem Prozessverhalten.

Anwendungen und Branchen

• Bohren / Tiefbohren: Höhere Schnittwerte, besserer Mittenverlauf, sichere Spanabfuhr, weniger Gratbildung

• Schleifen sprödharter Werkstoffe: Höhere Oberflächenqualität, weniger Mikrorisse, längere Werkzeuglebensdauer mit integrierter Werkzeugüberwachung

• Rührreibschweißen: Höhere Schweißgeschwindigkeit bei gleichzeitig gesteigerter Zugfestigkeit und Elastizität der Nähte

Zielbranchen sind unter anderem Optik, Luft- und Raumfahrt, Halbleiterfertigung, Elektronik, Medizintechnik und Automotive – überall dort, wo höchste Präzision und Prozesssicherheit gefragt sind.

VibroCut auf der EMO in Halle 6, Stand F18,

Kontakt: