Die steigende Komplexität der Anforderungen in der Metallverarbeitung und der internationale Kostendruck stellen produzierende Unternehmen in Hochlohnländern vor besondere Herausforderungen. Die österreichische PENN GmbH hat sich durch eine hohe Fertigungstiefe und konsequente Automatisierung als international agierender Metallverarbeiter etabliert. Eine Schlüsselrolle in der Produktionskette spielen dabei die Vertikaldrehmaschinen der VL-Baureihe von EMAG, die bei PENN seit über einem Jahrzehnt im Einsatz sind und mittlerweile auf 43 Spindeln angewachsen sind.

Von der Schmiedeteilfertigung zur Komplettbearbeitung

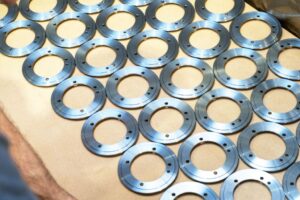

Die 1965 gegründete PENN GmbH hat sich von einem kleinen Schmiedebetrieb zu einem Hightech-Zulieferer mit über 700 Mitarbeitern entwickelt. Ein Meilenstein in der Unternehmensgeschichte war 2007 die Investition in eine Hatebur-Schmiedeanlage am Standort Stratzdorf, die rotationssymmetrische Schmiedeteile mit einer Taktzahl von bis zu 70 Teilen pro Minute produziert. Dies entspricht einem Jahresvolumen von bis zu 10 Millionen Schmiedeteilen.

Das hohe Produktionsvolumen erfordert eine ebenso leistungsfähige Zerspanungstechnik. Hier kommen die Maschinen von EMAG ins Spiel, wie Geschäftsführer Gernot Penn erläutert: „Ein Großteil unserer Schmiedeteile wird anschließend bei uns im Haus spanend bearbeitet. Dafür setzen wir unsere verketteten EMAG VL-Fertigungssysteme ein, die praktisch rund um die Uhr laufen.“

Maßgeschneiderte Maschinenkonzepte für die Großserienfertigung

Die Zusammenarbeit zwischen PENN und EMAG begann im Jahr 2010. Die ersten Anlagen – zwei verkettete VL 5i-Maschinen – wurden 2011 in Betrieb genommen und für die Bearbeitung von rotationssymmetrischen Schmiedeteilen für die Automobilindustrie eingesetzt. Im Jahr 2014 folgten die ersten VL 2-Maschinen für Zahnradrohlinge, ebenfalls für die Automobilindustrie.

Das Maschinenportfolio wurde über die Jahre systematisch ausgebaut und umfasst heute über 30 EMAG VL 2-Maschinen für die Bearbeitung kleiner bis mittelgroßer rotationssymmetrischer Teile, VL 2 DUO line-Maschinen mit TrackMotion-System für die automatisierte Verkettung, VL 3 DUO-Maschinen für größere Werkstücke sowie VL 5i-Anlagen für die Bearbeitung komplexer Geometrien.

Technische Merkmale der EMAG VL-Baureihe bei PENN

Die VL-Baureihe von EMAG zeichnet sich durch ihre vertikale Bauweise aus, die eine besonders kompakte Aufstellfläche ermöglicht. Die Vertikaldrehmaschinen bieten mehrere technische Vorteile, die für die Produktionsanforderungen von PENN entscheidend sind. An erster Stelle ist hier die vertikale Pick-up-Spindel zu nennen, bei der die Werkstücke von integrierten Transportbändern direkt von der Arbeitsspindel aufgenommen werden, was zusätzliche Handlingsysteme überflüssig macht und die Nebenzeiten minimiert.

Durch das TrackMotion-System können mehrere Maschinen zu einer flexiblen Fertigungslinie verkettet werden, was einen automatisierten Werkstückfluss gewährleistet.

Der leistungsstarke EMAG Revolver mit Dreh- und angetriebenen Werkzeugen ermöglicht zudem die Komplettbearbeitung komplexer Teile in einer Aufspannung. Nicht zuletzt bieten der Maschinenkörper aus Mineralguss und das vertikale Konzept eine hohe thermische Stabilität, was besonders im 20-Schichtbetrieb von Bedeutung ist.

Maximale Maschinenverfügbarkeit – der ausschlaggebende wirtschaftliche Faktor!

Für einen Betrieb wie PENN, der im Hochlohnland Österreich gegen internationale Wettbewerber bestehen muss, ist die Anlagenverfügbarkeit ein entscheidender Wirtschaftsfaktor. „Wir arbeiten den Großteil des Jahres im 20-Schichtbetrieb. Bei diesem Produktionsvolumen sind Verfügbarkeit und Zuverlässigkeit der Maschinen absolut entscheidend“, betont Gernot Penn.

Die EMAG Anlagen erreichen bei PENN eine außergewöhnlich hohe Verfügbarkeit. Dies wird durch mehrere Faktoren ermöglicht:

Die robuste Maschinenkonstruktion mit hoher Steifigkeit bildet die Basis. Hinzu kommen präventive Wartungskonzepte, die Ausfälle minimieren, sowie die schnelle Serviceunterstützung durch EMAG. Nicht zuletzt trägt auch das gut geschulte Instandhaltungspersonal bei PENN zur hohen Verfügbarkeit bei.

„Was den Service betrifft: Billiger geht immer, billigere Maschinen gibt es überall. Aber der Service macht den entscheidenden Unterschied. Man muss die Maschinen in Bezug auf die Lebenszykluskosten betrachten“, erklärt Penn. Die enge Zusammenarbeit zwischen dem EMAG Serviceteam und den PENN Instandhaltungstechnikern ist dabei ein wesentlicher Erfolgsfaktor.

Automatisierung als Wettbewerbsfaktor

Um trotz der höheren Lohn- und Lohnnebenkosten in Österreich wettbewerbsfähig zu bleiben, setzt PENN auch konsequent auf Automatisierung. „Um im internationalen Wettbewerb bestehen zu können, besonders gegenüber Niedriglohnländern, müssen wir kluge Automatisierungslösungen implementieren“, erläutert Gernot Penn. „In Europa gibt es Länder mit nur 30 Prozent der Lohnkosten von Österreich oder Deutschland. Diese Differenz müssen wir durch intelligente Automation und hohe Anlagenverfügbarkeit ausgleichen.“

Die EMAG Maschinen unterstützen diesen Ansatz durch ihre ausgereiften Automatisierungskonzepte. Die integrierte Werkstückzuführung und -entnahme reduziert den manuellen Aufwand erheblich. Gleichzeitig sorgt die automatisierte Messtechnik für eine kontinuierliche Prozessüberwachung. Die Verkettungsmöglichkeiten durch das TrackMotion-System erlauben einen durchgängigen Materialfluss ohne manuelle Eingriffe.

Diese Automatisierungslösungen ermöglichen es PENN, die Mitarbeiter primär für die Qualitätsüberwachung einzusetzen: „Wir erwarten von unseren Mitarbeitern vor allem ein hohes Qualitätsbewusstsein. Die eigentliche Arbeit soll die Maschine erledigen. Der Mitarbeiter muss sich auf die Überwachung der produzierten Qualität konzentrieren können.“

Komplette Prozesskette unter einem Dach

Ein besonderer Vorteil der PENN GmbH liegt in der umfassenden Fertigungstiefe. Von der Schmiedeteilherstellung über die Zerspanung bis zur Montage und Endkontrolle werden alle Prozessschritte im eigenen Haus durchgeführt. Die EMAG Maschinen sind dabei ein zentrales Element in der Wertschöpfungskette.

Zukunftsperspektiven und Weiterentwicklung

Die PENN GmbH plant, bis 2028 alle drei österreichischen Standorte am Standort Stratzdorf zusammenzulegen, was einen erheblichen Rationalisierungsschub bedeuten wird. Die EMAG Maschinen werden dabei eine wichtige Rolle spielen, da sie durch ihren kompakten Aufbau eine hohe Flächenproduktivität ermöglichen.

Hinsichtlich der Marktentwicklung positioniert sich PENN breit.

„Wir fokussieren uns nicht ausschließlich auf den Verbrennungsmotor oder die Elektromobilität, sondern halten die Augen in alle Richtungen offen“, betont Gernot Penn. Diese Flexibilität spiegelt sich auch in der Vielseitigkeit der EMAG Maschinen wider, die für unterschiedlichste Werkstücke und Materialien eingesetzt werden können.

Wirtschaftliche Fertigung durch optimierte Maschinensysteme

Die langjährige Zusammenarbeit zwischen PENN und EMAG demonstriert, wie moderne Zerspanungstechnologie dazu beitragen kann, auch in Hochlohnländern wettbewerbsfähig zu produzieren. Durch die Kombination aus leistungsfähigen Schmiedeanlagen, hochautomatisierten Vertikaldrehmaschinen und umfassender Fertigungstiefe hat PENN ein Produktionssystem geschaffen, das höchste Effizienz mit maximaler Flexibilität verbindet.

Die 43 EMAG Spindeln der VL-Baureihe, die teilweise rund um die Uhr im Einsatz sind, bilden das Rückgrat der Zerspanungstechnologie bei PENN und unterstreichen die Bedeutung zuverlässiger Maschinensysteme für den wirtschaftlichen Erfolg in der Metallbearbeitung.

Kontakt: