Die Halbleiterindustrie ist eine Wachstumsbranche mit ganz eigenen Regeln. Die teils sehr großen Bauteile der eingesetzten Maschinen müssen strengen Anforderungen an Sauberkeit, Optik und Oberflächengüte entsprechen. In Zusammenarbeit mit OpenMind und der Regofix Group demonstriert ISCAR, wie sich diese bei der Produktion erreichen lassen.

Wie werden die teils großen Aluminium-Komponenten für Anlagen der Halbleiterindustrie gefertigt? Wie lassen sich Komponenten schnell und wirtschaftlich herstellen? Und wie können Werkzeuge und Bearbeitungsstrategien dabei die hohen Ansprüche dieser Branche an Oberflächen und Sauberkeit erfüllen? Diesen und weiteren Fragen nahm sich ISCAR mit seinen Projektpartnern OpenMind, Hersteller von leistungsfähigen CAD/CAM-Lösungen für die maschinen- und steuerungsunabhängige NC-Programmierung, und dem Spannschaft-Hersteller Regofix Group im TechCenter in Ettlingen an. Neben ISCAR-Produktspezialist Thomas Mertel waren ISCARs TechCenter-Team, Marco Huck und Markus Schmitt, sowie Jakob Nordmann von OpenMind mit von der Partie. Die motivierte Truppe entwickelte gemeinsam die notwendigen Ideen und Strategien.

„Jetzt ist es das TechCenter – auch als ISCARs ‚Spielplatz für große Jungs‘ bekannt – was uns in der Umsetzung unserer Ideen nahezu unbegrenzten Freiraum bietet. Doch ging es uns nicht um Jux und Dollerei“, sagt Thomas Mertel. „Unser Ziel war, in einem Praxistest einen erkennbaren Mehrwert für unsere Kunden zu schaffen.“ Die Schwierigkeit: Die Halbleiterindustrie hält sich sehr bedeckt, was die konkreten Maße und Bauformen der Komponenten ihrer Produktionsanlagen betrifft.

Mit dem vollen Besteck an den Aluklotz

„Deshalb bearbeiteten wir ein exemplarisches Bauteil, das so in einer der Anlagen vorkommen könnte“, erklärt Mertel und führt augenzwinkernd aus: „Wir haben also einfach einen großen Klotz aus Aluminium auf das Bearbeitungszentrum der Baureihe Hermle C 52 U gespannt und mit dem vollen Besteck losgelegt.“ Denn bei den Werkzeugen konnte das Team aus dem Vollen schöpfen und das genau passende für die jeweilige Aufgabe wählen. 16 unterschiedliche ISCAR-Werkzeuge und Aufnahmen von Regofix standen schließlich auf dem Zettel. Die notwendigen Programmierungen steuerte OpenMind bei.

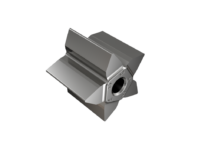

Für die Volumenzerspanung von Flächen kam beispielsweise ein HELI3MILL-Planfräser mit einem Durchmesser von 40 Millimetern, bestückt mit acht Trigon-Wendeschneidplatten mit drei wendelförmigen Schneidkanten, zum Einsatz. Um die teils tiefen Kavitäten zu erstellen, setzte das Team auf einen 16 Millimeter Vollhartmetall-(VHM)-Fräser aus ISCARs MegaALU-Serie und einer Auskraglänge von 7xD. Diese Werkzeugfamilie kam auch beim Schruppen und Schlichten zum Zug – als MULTIMASTER-Wechselkopfsystem mit einem Durchmesser von 25 Millimetern und einer Auskraglänge von 8xD zum Schruppen und Schlichten von Oberflächen und als 8er-VHM-Fräser mit 6xD beim Schlichten hoher Schultern. Fürs Finishing setzte das Team auf ein PKD-System mit 100 Millimetern Durchmesser.

„Besonders spannend waren die umlaufenden Dichtnuten mit geschlossener Kontur“, sagt der Produktspezialist. Um die notwendige Güte der Dichtfläche sicherzustellen, konnte ISCAR die Nut nicht wie sonst üblich mit einem Fräser schneiden. Das hätte zu einer nicht erwünschten Oberflächenstruktur am Grund der Nut geführt. Doch das Team fand eine clevere Lösung: „Stattdessen verwendeten wir ein Stechzeug aus unserer PICCOCUT-Line, um die parallele Linie zur Kontur zu schneiden“, sagt Mertel. „Das hat zu hervorragenden Ergebnissen geführt.“

Potenzial aufgezeigt

So entstand aus dem Block mit Kantenlängen bis zu 400 Millimeter nach und nach ein fertiges Bauteil, das alle Anforderungen der Halbleiterindustrie erfüllt – schnell und wirtschaftlich gefertigt. „Dieses anspruchsvolle, spannende und sehr lehrreiche Projekt zeigt eindrucksvoll, was mit ISCAR-Werkzeugen für die Halbleiterbranche möglich ist“, lautet Mertels Fazit. „Die Zusammenarbeit hat sehr gut funktioniert und allen Beteiligten viel Spaß gemacht.“

Kontakt: