Ausreichende Kühlung ist ein entscheidender Faktor für eine effiziente Zerspanung. Dank additiver Fertigungsverfahren konnte ISCAR die zielgerichtete Kühlung bei einer großen Zahl an Fräsköpfen weiter optimieren. Anwender können damit höhere Schnittwerte fahren und profitieren von längeren Standzeiten, einer besseren Spanabfuhr und größerer Prozesssicherheit.

Einer der größten Feinde von Wendeschneidplatten (WSP) aus Hartmetall ist die hohe Temperatur, die bei der Bearbeitung im Werkstück entsteht. Durchschnittstemperaturen von 300 bis 900 Grad Celsius sind dabei möglich. Mit zunehmender Temperatur verringert sich die Standzeit der WSP. Ihr Verschleiß nimmt zu, was die Qualität des Werkstücks beeinträchtigt und seine Bearbeitungseigenschaften negativ beeinflusst. Die zwischen Werkzeug und Werkstück entstehende Hitze kann die Spanform verändern und die WSP deformieren.

„Kühlung ist in der Welt der Metallzerspanung ein sehr wichtiger Faktor – dank ihres positiven Einflusses auf die Spanform und die Temperatur während der Bearbeitung kann sie die Standzeiten der Werkzeuge verbessern und Fertigungskosten reduzieren“, sagt Anton Kress, Produktspezialist Fräsen bei ISCAR.

Kühlmittelkanäle mit weniger Störkonturen

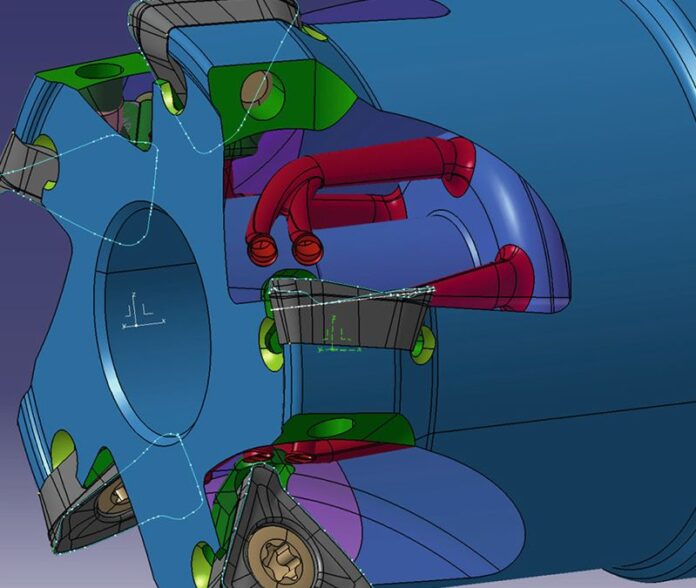

Als besonders effektiv hat sich die Hochdruckkühlung mit zielgerichteter Kühlmittelzufuhr direkt in die Schnittzone herausgestellt. „Unser Ziel ist immer, möglichst nah an jeder einzelnen Schneide zu kühlen und so viel Kühlmittel wie möglich, mit maximalem Druck sehr schnell in die Schnittzone zu bringen“, führt er aus. „Dank 3D-Druckverfahren konnten wir bei unseren Plan- und Eckfräser die inneren Kühlmittelkanäle weiter optimieren und Kühlmitteldruck, -menge und -effektivität weiter steigern.“

Bei der konventionellen Kühlung gehen die Kanäle rechtwinklig vom großen Kühlmittelkanal ab und bringen das Kühlmittel zum Auslass mit etwa 2,5 Millimeter Durchmesser, von wo aus Kühlmittel von oben aus einer Distanz von zehn bis 20 Millimetern an die WSP fließt. „Um die Kanäle in die konventionell gefertigten Rohlinge einzubringen, war zudem eine Zusatzbohrung notwendig, in der das KSS versackte und die Effizienz reduzierte“, sagt der Produktspezialist. Durch den 3D-Druck konnte ISCAR die Kühlmittelkanäle direkt im Rohling anlegen.

Diese in kleinen Bögen statt rechtwinklig verlaufenden Leitungen haben deutlich weniger Störkonturen und mangels Zusatzbohrung kann auch das KSS nicht mehr versacken. „Gegenüber der konventionellen Kühlung bieten diese additiv gefertigten Fräser 20 Prozent mehr Volumenstrom“, erklärt Anton Kress.

Strömungsoptimierung verdoppelt das Volumen

Doch ISCAR wäre nicht ISCAR, wenn der Werkzeugspezialist die Kühlung nicht noch weiter verbessert hätte – schließlich steht hier die Entwicklung niemals still: „Im nächsten Schritt haben wir die Kühlmittelkanäle in den Fräsköpfen strömungsoptimiert und den nutzbaren Kühlmitteldruck weiter maximiert“, erklärt Anton Kress. Für eine höhere Austrittsgeschwindigkeit ist der zentrale Kühlmittelzufluss nun trichterförmig angelegt und verjüngt sich im Übergang zu den einzelnen Kühlmittelkanälen, die zu den Schneiden führen.

Die nur einen Millimeter durchmessenden Leitungen verlaufen jetzt in weichen Bögen mit großen Radien, Geraden gibt es nur noch direkt vor dem Auslass, um das KSS zielgenau an die Schneide zu transportieren. „So konnten wir den Volumenstrom verdoppeln und die Austrittsgeschwindigkeit sowie den KSS-Druck an der Schneide vervielfachen.“

Für eine bessere Kühlleistung verlegte ISCAR zudem den Kühlmittelauslass an die Seite der Spankammer. Je nach WSP-Größe bringen zwei oder drei Bohrungen mit einem Durchmesser von einem Millimeter das KSS an die Schneide. „Der Abstand zwischen den Auslässen und der WSP liegt damit bei nur noch fünf bis sieben Millimetern“, sagt der Produktspezialist. „Das bringt einige Vorteile – der KSS-Strahl ist kompakter und kann gezielter gerichtet werden, außerdem konnten wir so die Spanbildung und die Spanevakuierung verbessern.“

Mehr Prozesssicherheit und bessere Spankontrolle

In Zahlen ausgedrückt bedeutet das: Bei einem Pumpendruck von 80 bar und einem Pumpvolumen von 46 Litern pro Minute erreicht ein Anwender bei Standardkühlung mit fünf Kühlmittelauslässen mit 2,5 Millimetern Durchmesser einen Druck von zehn bar an der Schneide und eine Austrittsgeschwindigkeit von 37 Metern pro Sekunde, also 132 Stundenkilometern. Im gleichen Setting kommt er mit einem JHP-Fräser mit zehn Ein-Millimeter-Auslässen, also je zwei pro Schneide, dagegen auf einen Druck von 74 bar an der Schneide und eine Austrittsgeschwindigkeit von 122 Metern pro Sekunde, also 441 Stundenkilometern.

„Das heißt, wir können in kürzerer Zeit sehr viel mehr Kühlmittel mit deutlich höherem Druck in die Schnittzone bringen“, betont Kress und zählt die Vorteile auf: „Der Anwender kann höhere Schnittwerte fahren, es werden längere Eingriffszeiten möglich, er erreicht mehr Prozesssicherheit und eine längere Standzeit, außerdem bilden sich weniger Aufbauschneiden.“ Die Jetkühlung hat auch großen Einfluss auf Spanbildung und -abfuhr: Der hohe Druck sorgt für kompaktere Späne, die zudem praktisch zur Seite weggeschossen werden. Das schont das Werkzeug und verbessert die Oberflächengüte.

„Die zielgerichtete Kühlung lässt sich schon ab sechs bar Druck einsetzen“, sagt Kress.

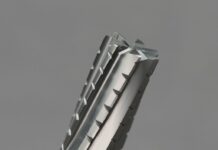

„Die 3D-gedruckten Fräser mit strömungsoptimierter, zielgerichteter Kühlung gibt es in den HELI2000-, HELIALU-, HELI3MILL-, HELIQUAD-, HELITANG- und XQUAD-Serien – da ist für jede Fräsaufgabe das richtige Werkzeug dabei.“

Kontakt: