AFB nutzte eine ganze Reihe unterschiedlicher Schlitzfräser, um Nuten in die Komponenten für seine Lastaufnahmemittel einzubringen, darunter viele ältere zwei- und vierschneidige Werkzeuge, für die keine Platten mehr erhältlich sind. Um Ordnung ins Arsenal zu bringen und zugleich wirtschaftlicher und bedienerfreundlicher arbeiten zu können, setzt der Maschinenbauer jetzt auf das modulare HELISLOT-System von ISCAR.

„Mit unseren 45 Mitarbeitern entwickeln und fertigen wir seit mehr als 50 Jahren maßgeschneiderte Lastaufnahmemittel für die Intralogistik in Lager und Produktion und alles was drumherum ist“, beschreibt Frederic Schneider, Geschäftsführer von AFB Anlagen- und Filterbau. Er leitet das Familienunternehmen aus Haiger/Hessen in dritter Generation. „Vom Teleskoptisch bis zum autonomen Verfahrwagen ist alles dabei“, ergänzt Schneider.

Mit seinen Intralogistiklösungen erwirtschaftete der Maschinenbauer 2023 einen Umsatz von knapp sechs Millionen Euro. AFB liefert seine Lösungen in der Regel direkt an Systemintegratoren, die diese dann in Anlagen auf der ganzen Welt einsetzen. „Unsere Kunden erwarten von uns absolut zuverlässige Lösungen, die im Dauerbetrieb laufen, 24/7 funktionieren sowie Flexibilität und eine schnelle Reaktion“, erklärt Frederic Schneider.

Um das sicherzustellen, produziert AFB die meisten Komponenten selbst. 1.200 der 2.200 Quadratmeter großen Produktionsfläche sind für die Zerspanung reserviert. „Alle Stahlteile, die auf das Vier-Meter-Bett unserer größten Maschine passen, kommen aus unserem Haus“, sagt Produktionsleiter Marvin Jung. AFB arbeitet hauptsächlich mit C45-Stahl und Chromstählen, die eine hohe Maßgenauigkeit und gute Festigkeit bieten. Daraus entstehen unter anderem Profile in unterschiedlichen Varianten und in Losgrößen zwischen zwei und zehn Teilen für die Lastaufnehmer.

„Größere Batches erreichen wir eigentlich nur bei unseren Kettenspanner-Gehäusen“, führt der Produktionsleiter aus. „Da kommen wir auf rund 500 Teile pro Fertigungslos.“

Dem Durcheinander Herr werden

Doch zurück zu den Profilen – um diese wichtigen Komponenten mit den notwendigen Führungs- und Rollbahnen auszustatten, setzte AFB bisher eine ganze Reihe unterschiedlicher Aufschraub-Schlitzfräser verschiedener Hersteller ein. „Da wir zu 95 Prozent projektbezogen arbeiten, hatte sich bei uns über die Jahre ein ganzes Arsenal an Standard- und Sonderfräsern angesammelt, für die teils schon gar keine Platten mehr erhältlich waren“, schildert Produktionsplaner Christian Hudel die Situation. „So konnte es nicht weitergehen.“ Um dem Durcheinander bei den Werkzeugen Herr zu werden, wandte sich das AFB-Team an ISCAR.

„Auf dem Wunschzettel stand ein stabiles und prozesssicheres Schlitzfräser-System, das – sowohl bei Standard- als auch Sonderlösungen – alle Schnittbreiten und Durchmesser abdeckt, bedienerfreundlich ist und zugleich eine wirtschaftliche und produktive Bearbeitung möglich macht“, zählt ISCAR-Anwendungstechniker Tim Weber auf. „Da musste ich nicht lange überlegen. Das beschrieb genau unseren HELISLOT.“

Stabilität trifft Wirtschaftlichkeit

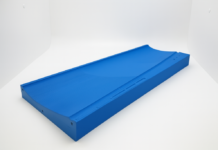

Der HELISLOT ist ISCARs effizienter Scheibenfräser mit quadratischen, achtschneidigen Wendeschneidplatten (WSP) zur wirtschaftlichen Erstellung von Nuten und T-Nuten. Die Monoblock-Werkzeuge sind als Scheiben- und Aufsteckfräser mit Durchmessern von 32 bis 200 Millimetern und für Nutbreiten zwischen sieben und 24 Millimetern verfügbar. Die Fräser werden mit doppelseitigen WSP für die Bearbeitung von legiertem Stahl, ferritischem und martensitischem rostbeständigem Stahl sowie Gusseisen aus innovativen ISCAR SUMOTEC-Schneidstoffsorten bestückt. Die schwalbenschwanzähnliche Klemmung sorgt für einen stabilen Plattensitz.

Die doppelseitigen WSP mit acht helikalen Schneidkanten sowie speziell in sich verdrehten Spanflächen tragen zu einem stabilen und weichen Schnitt auch bei hohen Zerspanraten bei. Die Kombination aus versetzt angeordneten Zähnen, positivem Spanwinkel und stabiler WSP-Klemmung stellt eine hohe Prozesssicherheit und Produktivität auch bei schwierigen Bearbeitungen sicher.

„AFB setzt den HELISLOT schon seit einigen Jahren in einer Standardausführung erfolgreich ein“, sagt Rolf Behrendt, Regional Sales Manager bei ISCAR. „Da mussten wir nicht viel Überzeugungsarbeit leisten.“ Der Maschinenbauer nutzt HELISLOT-Standardfräser mit 80 und 125 Millimetern Durchmesser in Schnittbreiten von sechs und 13 Millimetern sowie Sonderwerkzeuge mit einem Durchmesser von 120 Millimetern und einer Schnittbreite von 35 Millimetern.

Erwartungen voll erfüllt

AFB kann die zwei Führungs- und Rollbahnen bei Mitteltischprofilen mit dem HELISLOT jetzt 20 Minuten schneller einbringen und die Gesamtzeit für die dreiseitige Bearbeitung um fast ein Drittel senken. „Dank des Monoblock-Werkzeugs profitieren wir von der größeren Stabilität und verzeichnen weniger Vibrationen“, sagt Marvin Jung und zählt auf: „Damit können wir höhere Schnittwerte fahren, es sind größere Eingriffsbreiten möglich, wir haben längere Standzeiten und die Leute an der Maschine freuen sich über schnelle und einfache Plattenwechsel.“

Produktionsplaner Christian Hudel ist zufrieden: „Die neue Lösung hat unsere Erwartungen voll erfüllt. Mit dem stabil konstruierten Fräser-Trio können wir jetzt alle Anwendungsfälle prozesssicher abdecken und dank der acht Schneiden auch noch wirtschaftlicher und schneller fertigen.“ Auch die Zusammenarbeit mit ISCAR sei bei diesem Projekt einmal mehr hervorragend gewesen. „Wir haben ein seit vielen Jahren bestehendes Vertrauensverhältnis“, sagt Frederic Schneider. „Wir können sicher sein, dass uns ISCAR als kompetenter Partner mit Rat und Tat zur Seite steht und weiß, was wir brauchen.“

Kontakt: