Tausende Nietlöcher mit konstanter Präzision in CFK-Alu-Komposite für Flugzeugteile einzubringen, das verlangt perfekt ausgelegte VHM-Bohrer aus der obersten Qualitätsschublade. Scheinecker, eine führende Adresse für Präzisionswerkzeuge „made in Austria“ und nun genau 50 Jahre im Geschäft, konstruiert diese in kürzester Zeit – und steigerte dabei im jüngsten Projekt die Standzeit um 130 Prozent und mehr gegenüber Kundenvorgaben. Maßgebliche Erfolgsgaranten des Werkzeugs: die CVD-Diamantbeschichtung BALDIA COMPOSITE DC und ihr Hersteller Oerlikon Balzers.

Carbonfaserverstärkte Kunststoffe (CFK) begeistern Konstrukteure im Flugzeug-Leichtbau, treiben Zerspanungsexperten aber den Schweiß auf die Stirn. Auf seinem Weg durch ein Komposit trifft ein Bohrer mal auf superfeste Kohlenstofffasern und weicheres Epoxidharz, bei Schichtverbundmaterial auch mal auf Lagen aus Titan oder duktilem Aluminium mit völlig anderen Zerspanungseigenschaften. Zu verhindern ist dabei vor allem Delamination, also Faserausrisse beim Ein- und Austritt des Bohrers. Denn diese führen letztlich zu abweichenden Toleranzen in Bezug auf Durchmesser, Form und Oberflächengüte der vielen Tausend Löcher, die Nieten zur stabilen Montage der Bauteile aufnehmen sollen.

Eine äußerst knifflige Aufgabe, für die der österreichische Präzisionswerkzeughersteller Scheinecker, der 2025 sein 50-jähriges Bestehen feiert, 35 Jahre Know-how im Einsatzfeld Luft- und Raumfahrt mitbringt. „Wir durchleuchten jeden Anwendungsfall bis aufs Kleinste vor Ort beim Kunden, bevor die Konstruktion ins Spiel kommt“, erklärt Dino Lirk, Technischer Leiter bei Scheinecker.

So war es auch, als ein renommierter Flugzeughersteller anklopfte und nach einem Bohrer fragte, der die Bearbeitung nach einer Materialänderung besser als das bisherige Werkzeug bewältigen könnte. Dabei ging es um Stack-Material aus mehreren Carbonfaser- und Aluminiumlagen für Bauteile im Flügelbereich eines Passagierflugzeugs. Um solche heterogenen Werkstoffe prozesssicher über eine lange Einsatzzeit hinweg sauber zu zerspanen, müssen Substrat, Geometrie, Mikroschneidenstruktur und Beschichtung des Werkzeugs perfekt harmonieren. Die Österreicher achten bei der Auslegung der Geometrie auf Spanfluss, kontrollierten Spanbruch wie auch Werkzeugstabilität. Der Fokus liegt zudem auf Oberflächengüte, Rundlaufgenauigkeit und Steifigkeit des Bohrers.

Weil die Beschichtung eine maßgebliche Rolle für beste Performance spielt, griff Scheinecker zu BALDIA COMPOSITE DC, einer Diamantbeschichtung des langjährigen Partners Oerlikon Balzers. Speziell entwickelt für die Bearbeitung von Komposit-Werkstoffen, schützt die nanokristalline CVD (Chemical Vapour Deposition)-Schicht gegen Verschleiß durch hochabrasives CFK und thermische Belastung wie auch gegen Anhaftungen und Gratbildung durch Aluminium. Oerlikon Balzers erzeugt den Oberflächenschutz mikrometergenau und kontrolliert die Schichtdicke auf präzise Einhaltung von Toleranzwerten, die in der Mitte der geltenden Ober- und Untergrenzen liegen. Somit ermöglicht BALDIA COMPOSITE DC engste Toleranzen von Werkzeugdurchmesser und Bohrungen. Eine spezielle Vorbehandlung unterstützt nochmals die wichtige Erhaltung sehr scharfer Schneidkanten, hoher Prozesssicherheit und konstanter Bohrungsqualität.

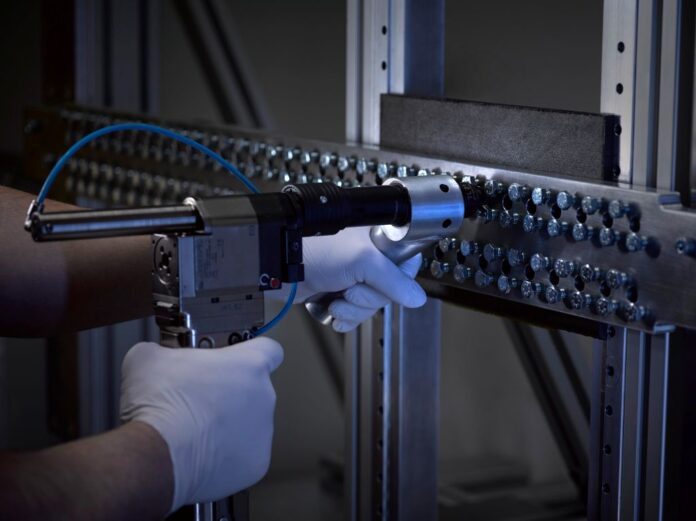

Scheinecker konstruierte das VHM (Vollhartmetall)-Werkzeug für den Einsatz in einer halbautomatischen Bohrvorschubeinheit (ADU/Advanced Drilling Unit) – ein Novum, denn die besagten Bauteile wurden zuvor nur manuell gebohrt. Vermessen und produziert wurden Geometrie samt Bohrer mit sehr hohem Aufwand und modernsten Maschinen. Tests liefen auf eigenen Stationen wie auch beim Kunden.

Über 130 Prozent mehr Standzeit in nur vier Wochen

Schon beim ersten Versuch wurden 600 Bohrungen erzielt, inzwischen sind es weit über 1.000. „Mit 1.000 Bohrungen liegen wir schon 130 Prozent über den Kundenanforderungen. Durch weitere Anpassungen der Schichtdicke und Geometrien sind noch um bis zu 30 Prozent höhere Standzeiten zu erwarten“, bilanziert Dino Lirk. Dabei vergingen von der ersten Besichtigung des Bauteils bis zum fertigen, angelieferten Werkzeug nur rund vier Wochen – kein Sonderfall, sondern die durchschnittliche Durchlaufzeit bei Scheinecker. Marktüblich seien mehr als zehn Wochen, so Lirk.

Standzeit wie auch Umsetzungstempo waren nicht zuletzt das Ergebnis der sehr guten Zusammenarbeit mit Oerlikon Balzers. „Wir fragen bei solchen Projekten gleich nach allen maßgeblichen Faktoren und entscheiden dann aufgrund unserer Erfahrung recht schnell, welche Schicht in welcher Dicke in Frage kommt. Von Scheinecker erhalten wir frühzeitig alle nötigen Infos, sodass wir Test-Werkzeuge schnell beschichten und liefern können“, erläutert Dirk Schmidt, Product & Key Account Manager Diamond bei Oerlikon Balzers.

„Aus solchen Gründen arbeiten wir ausschließlich mit Oerlikon Balzers als Beschichtungspartner zusammen“, äußert sich Ulrike Scheinecker-Graul. Die Geschäftsführerin von Scheinecker erhielt gewissermaßen eine Bestätigung für das gute Teamwork direkt vom Kunden: Dieser bezeichnete die mit dem hocheffizienten Bohrwerkzeug erzielten Kosten pro Bohrloch als bisher bestes Resultat, das er in einem solchen Projekt je erreichen konnte.

Kontakt: