Hurons Universalkopf-Fräsmaschinen der MU-Serie, die von vielen Ingenieuren und Technikern geschätzt wurden, sind mittlerweile längst Geschichte. Sie wurden durch hochpräzise 5-Achs-Maschinen ersetzt. Die Beliebtheit dieser Maschinen erklärt sich durch ihre einfache Handhabung. Das Maschinenbett der Fräszentren ist äußerst steif, was erklärt, warum die Ingenieure und Konstrukteure des Unternehmens so beharrlich an dieser Konstruktion festhalten.

«Unsere Maschinenbetten, die durch Strukturberechnungen immer weiter optimiert wurden, haben sich im Einsatz bestens bewährt», sagt Jean-François Kilian, Leiter der Abteilung Forschung & Entwicklung und Chef der Abteilung Technische Auslegung & Konstruktion. Huron-Maschinen kommen in High-Tech-Branchen wie der Luft- und Raumfahrt, der Verteidigung und dem Präzisionsformenbau zum Einsatz. Dies belegt, welch hohen Anforderungen die Fräszentren genügen.

Bei der Konstruktion jeder einzelnen Maschine werden die eingesetzten Werkzeuge und die Kräfte, denen sie während der Zerspanung ausgesetzt sind, berücksichtigt. «Unternehmen aus den genannten Industriebereichen wissen die hohen Oberflächengüten sowie die Bearbeitungspräzision, die sich mit unseren Maschinen erreichen lassen, sehr zu schätzen. Dies gilt insbesondere dann, wenn sie bei der Bearbeitung harter Metallwerkstoffe eingesetzt werden», erklärt Kilian. Als Beispiele führt er Inconel und Titan an.

Die Größe der zu fertigenden Teile spielt für die Huron-Maschinen keine Rolle. Mit den 5-Achs-Fräszentren des Unternehmens können sowohl kleine Präzisionsinstrumente und Prothesen für die Medizintechnik als auch große Formen und Strukturbauteile für die Luftfahrt bearbeitet werden.

Als es darum ging, Hurons Portfolio zu modernisieren und zu erweitern, lag eine Zusammenarbeit mit REDEX nahe.

«Wir wussten ja bereits, dass der französische Hersteller REDEX sich mit seinen hochpräzisen High-Tech-Produkten weltweit einen Namen gemacht hat», führt Kilian aus. «Aber als wir uns die Produkte des Unternehmens genauer angeschaut haben, wurde uns erst richtig klar, wie durchdacht diese sind.» Schon bei den ersten Gesprächen zwischen Huron und REDEX zeigte sich, dass REDEX einbaufertige modulare Lösungen liefern kann, die selbst auf den anspruchsvollsten Werkzeugmaschinen eingesetzt werden können.

«Wir wussten ja bereits, dass der französische Hersteller REDEX sich mit seinen hochpräzisen High-Tech-Produkten weltweit einen Namen gemacht hat», führt Kilian aus. «Aber als wir uns die Produkte des Unternehmens genauer angeschaut haben, wurde uns erst richtig klar, wie durchdacht diese sind.» Schon bei den ersten Gesprächen zwischen Huron und REDEX zeigte sich, dass REDEX einbaufertige modulare Lösungen liefern kann, die selbst auf den anspruchsvollsten Werkzeugmaschinen eingesetzt werden können.

«Die Erfahrung hat uns gelehrt, dass man mit REDEX immer auf der sicheren Seite ist», kommentiert Kilian.

Als das erste Projekt anlief, sorgte Philippe LeFloc´h, der Key Account Manager für Frankreich und die Benelux-Staaten bei REDEX, für eine enge Zusammenarbeit mit den Entwicklungs- und Konstruktionsabteilungen bei Huron. Wie üblich war das oberste Ziel bei Anwendungen dieser Art, die strategischen Eckpunkte klar zu definieren.

«Dank der engen Zusammenarbeit standen sämtliche Details der Spezifikationen bald fest», sagt LeFloc´h. «Danach war es an REDEX, vor Ort entsprechende Größenausführungen, Erweiterungsoptionen, Einstellungen und Justierverfahren zu empfehlen.» Bei Huron wurde ein erfahrener REDEX-Techniker stationiert, um den Ersteinsatz und die Testphase zu begleiten.

«Ebenso wie mit Zulieferern von Motoren, Antrieben und Linearmaßstäben können wir uns auch mit REDEX auf einem technisch sehr hohen Niveau austauschen», sagt Kilian. «Grundsätzlich arbeiten wir nur mit Unternehmen zusammen, die in ihrem Bereich Weltmarktführer sind, so auch mit REDEX. Und stets stehen wir in engem Kontakt mit den Fachleuten dieser Unternehmen.»

«Ebenso wie mit Zulieferern von Motoren, Antrieben und Linearmaßstäben können wir uns auch mit REDEX auf einem technisch sehr hohen Niveau austauschen», sagt Kilian. «Grundsätzlich arbeiten wir nur mit Unternehmen zusammen, die in ihrem Bereich Weltmarktführer sind, so auch mit REDEX. Und stets stehen wir in engem Kontakt mit den Fachleuten dieser Unternehmen.»

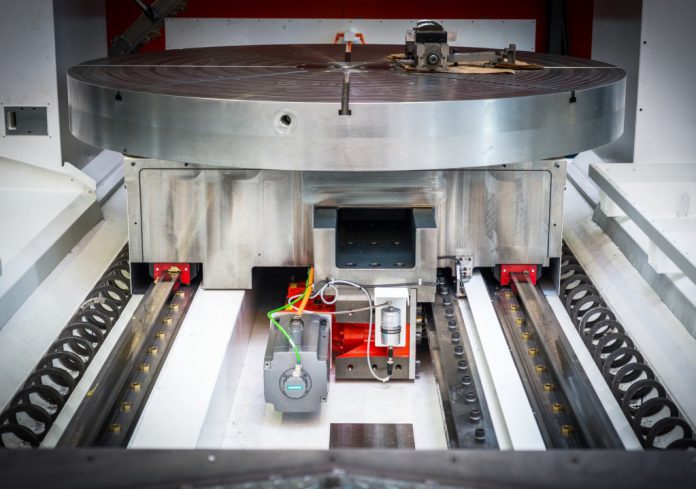

Aus Gründen der technischen Sicherheit entschloss sich das Unternehmen, die ersten Maschinen mit mechanisch vorgespannten Antriebssystemen auszurüsten. Dadurch wurde die mechanische Integration der Maschine erleichtert. Außerdem, und das ist noch wesentlicher, erübrigte sich die Notwendigkeit die Anzahl der von der CNC-Steuerung angetriebenen Achsen zu verändern. Zusätzliche Maßnahmen konnten die Kosten der neuen Antriebe letztlich weiter reduzieren.

Einer der Vorteile dieser modularen Lösung bestand darin, dass sie gegebenenfalls mit elektrischer Verspannung ausgerüstet werden konnte. Zum Einsatz kommt diese elektrische Verspannung beispielsweise dann, wenn sich die Maschinenkonfiguration ändert.

Die mit der Werkzeugmaschine erreichten Resultate übertrafen die Erwartungen. Folglich wurde die REDEX-Lösung sofort bei allen weiteren Maschinen eingesetzt.

Im neuesten Projekt geht es um eine Maschine für Luftfahrtanwendungen mit einem Verfahrweg von 18m.

LeFloc´h betont immer wieder: «Mit den Ritzel-Zahnstangenantrieben von REDEX ist nur der erste Meter teuer. Für alle folgenden Meter müssen einfach nur weitere Zahnstangensegmente ergänzt werden.»

Diese technische Besonderheit hat viele Hersteller überzeugt. So kommt der Zahnstangenantrieb von REDEX auch auf Maschinen zum Einsatz, bei denen aufgrund der Länge der Verfahrwege auch andere Lösungen denkbar gewesen wären.

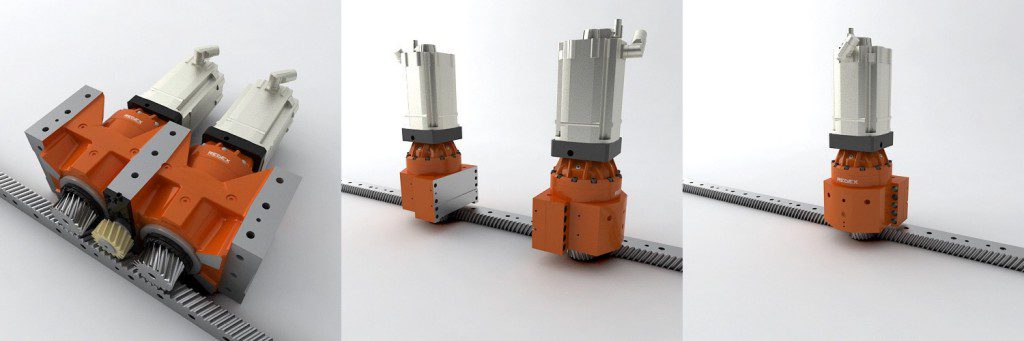

CubiConcept von REDEX ist ein moderner Zahnstangenantrieb. Das System wurde bereits in anspruchsvolle Werkzeugmaschinen namhafter Hersteller integriert.

Konstruktionsbedingt weisen Ritzel-Zahnstangenantriebe ganz unabhängig von der Länge des Verfahrwegs eine geringe Massenträgheit, eine hohe Eigenfrequenz, eine gute Leistungsfähigkeit und eine überzeugende Gesamtpräzision auf. Zu den weiteren Vorteilen gehört die Vielseitigkeit der Maschine, da der Verfahrweg immer an die zu bearbeitenden Werkstücke angepasst werden kann. Der Aufbau ist schnell und einfach, die Maschine ist zuverlässig und einfach zu warten. Dadurch sinken letztlich die Gesamtbetriebskosten.

Konstruktionsbedingt weisen Ritzel-Zahnstangenantriebe ganz unabhängig von der Länge des Verfahrwegs eine geringe Massenträgheit, eine hohe Eigenfrequenz, eine gute Leistungsfähigkeit und eine überzeugende Gesamtpräzision auf. Zu den weiteren Vorteilen gehört die Vielseitigkeit der Maschine, da der Verfahrweg immer an die zu bearbeitenden Werkstücke angepasst werden kann. Der Aufbau ist schnell und einfach, die Maschine ist zuverlässig und einfach zu warten. Dadurch sinken letztlich die Gesamtbetriebskosten.

Das von REDEX entwickelte und hergestellte CubiConcept ist ein steifes und nahezu spielfreies Planetengetriebe, mit direkt im Gehäuse eingebautem Getriebezug. CubiConcept passt so genau auf das Maschinenbett, als wäre es selbst integraler Bestandteil desselben.

Die bei Verwendung von Standardgetrieben notwendige hochsteife und genaue Maschinenbettverlängerungen kann auf Grund der besonderen Konstruktion entfallen. Dies ist im Antriebssystem CubiConcept bereits integriert.

Dadurch wird die Maschinenkonstruktion insgesamt vereinfacht. Der Nutzer muss nun keine langen und kostenaufwendigen Strukturberechnungen auf der Grundlage einer leistungsfähigen 3D-CAD-Software durchführen. Diese Arbeit übernimmt nun REDEX, der Lieferant der Antriebssysteme. Auch die Entwicklung und Einsatztests liegen nun im Verantwortungsbereich von REDEX.

Hinzu kommt, dass die Maschinenbetten nun eine viel einfachere Form aufweisen können und nur an die jeweilige Verbindungsschnittstelle angepasst werden müssen. Damit können alle Bearbeitungen einfacher und schneller vorgenommen werden. Das führt insgesamt zu Kosteneinsparungen. Weitere Neuentwicklungen sind geplant. Die Produkte sollen gemeinsam mit weiteren Produktverbesserungen auf der EMO in Hannover vorgestellt werden.

REDEX auf der EMO 2017: Halle 25, Stand C49

Kontakt: