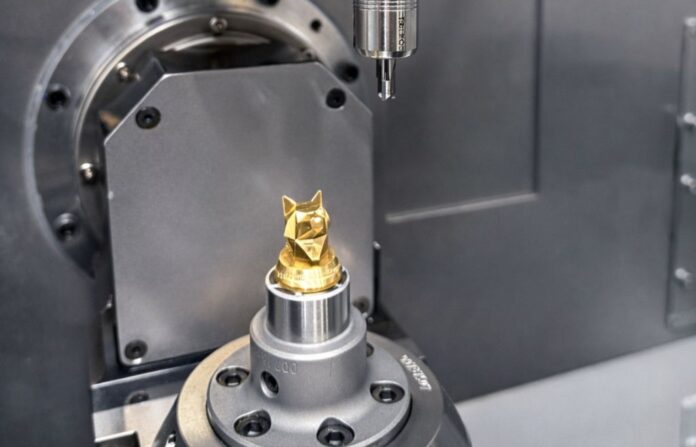

Neben Energie und Rohstoffen verursachen Stellflächen in Fertigungsstätten inzwischen hohe Kosten. Deshalb haben die Experten bei der Carl Benzinger GmbH, Hersteller hochwertiger Präzisiondreh- und Fräszentren, die besonders kompakten 5-Achs-Bearbeitungszentren der Baureihe Compact5 entwickelt. Auf nur 1,4 m² Grundfläche lassen sich mit ihnen kleine, komplexe Bauteile flexibel vom Einzelstück bis zu mittleren Serien vollständig automatisiert bearbeiten. Dies betrifft insbesondere Komponenten für Schmuck und Uhren sowie für die Medizintechnik und Feinmechanik. Sogar Diamanten und Edelsteine können die 5-Achs-Maschinen auf Uhrengehäusen und Schmuck im automatisierten Fertigungsablauf korrekt orientieren, setzen und fassen.

Dazu sagt Marcel Elsäßer, Geschäftsführer bei Benzinger in Pforzheim: „Mit den Bearbeitungszentren Compact5 haben wir in unserem 110. Jubiläumsjahr erstmals in äußerst kompakter Bauweise steife und hochgenaue Maschinen mit hoher Antriebsleistung und vollständig integrierter Automation verwirklicht. In ihren Merkmalen und ihrer Leistung sind sie bewährten, aber deutlich größeren Maschinen – zum Beispiel unserer 5@Work, ebenbürtig. Allerdings erfordern sie wegen des sehr kompakten, hoch integrierten Aufbaus nur minimale Stellfläche.“

Produktiv durch hohe Leistung

Um wirtschaftlich und produktiv zu fertigen, sind die 5-Achs-Bearbeitungszentren Compact5 mit industriellen, wassergekühlten Hauptspindeln ausgestattet. Diese verfügen über 6,2 kW Antriebsleistung bei bis 50000 min -1 Drehzahl. Werkzeuge nehmen sie in steifen, robusten und industriell bewährten Aufnahmen HSK-E25 auf. In letzteren können Werkzeuge wahlweise mechanisch (Spannzangen, Weldon) oder thermisch (Schrumpffutter) gespannt werden. Somit lässt sich die volle Antriebsleistung nutzen, um auch schwierige Werkstoffe, beispielsweise Titan, Edelstahl und Keramik effizient zu bearbeiten.

Auch die Führungen und die Antriebe der Schwenk- und Vorschubachsen sind entsprechend industriellen Kriterien ausgeführt. Das trägt wesentlich dazu bei, dass die kompakten 5-Achs-Bearbeitungszentren Compact5 zuverlässig und prozesssicher über sehr lange Zeiträume produktiv arbeiten können.

Integration minimiert Platzbedarf

Als herausragender Vorteil der Maschinen Compact5 erweist sich der hohe Integrationsgrad. Sämtliche zum automatisierten und unbeaufsichtigten Fertigen benötigten Komponenten befinden sich innerhalb der Umhausung. Das betrifft zum einen den Werkstückspeicher mit insgesamt 64 Positionen. Er ist als Karussel rund um die Z-Achs-Säule ausgeführt. Auf universellen und standardisierten Trägerpaletten nimmt er Werkstücke – Rohlinge und fertig bearbeitete Bauteile – im chaotischen Mix auf. Für Rohlinge und Werkstücke optimal passend fertigt Benzinger im 3D-Druck-Verfahren individuell abgestimmte Ablagen.

Mit der Option „Fassen von Edelsteinen“ werden auch die bewährten Edelstein-Magazine in der Maschine aufgenommen und transportiert. Neben diesen und den Werkstückträgern bevorratet das Magazin auch Spanneinheiten, beispielsweise Nullpunktspannsysteme und unterschiedliche Spannzangen, die ebenfalls vollautomatisch ein- und ausgewechselt werden.

Mit einem Greifer werden die Werkstücke und Spannsysteme aus dem Magazin entnommen und der Bearbeitungsspindel zugeführt. In der Bearbeitungsspindel auf dem Rund-Schwenktisch werden zu bearbeitende Bauteile über ein Nullpunktspannsystem wahlweise in Zug- oder Druckspannzangen, Backenfuttern oder Spannstöcken zuverlässig aufgespannt. Alternativ können die 5-Achs-Bearbeitungszentren Compact5 auch von der Stange (bis 14 mm Durchmesser und maximal 145 mm lang) fertigen. Letzteres erweist sich vor allem bei Schmuck, zum Beispiel bei Anhängern für Halsketten, als besonders vorteilhaft. Abhängig von Werkstückgeometrien fertigen die 5-Achs-Bearbeitungszentren von Benzinger unbeaufsichtigt über mehrere Schichten bedienerlos.

Dazu trägt auch das Werkzeugwechselmagazin mit insgesamt 70 Positionen bei. Daraus wechseln die Maschinen Compact5 jeweils erforderliche Werkzeuge selbsttätig ein. Für minimale Nebenzeiten sorgt, dass das Werkzeugmagazin bereits während der Bearbeitung auf die Wechselposition für das einzuwechselnde Werkzeug positioniert.

Um Rüst- und Stillstandszeiten zu minimieren, haben die Experten bei Benzinger zusätzlich einen Werkstück- und Werkzeugwechsel verwirklicht, der parallel zur Hauptzeit ausgeführt wird. Über eine schließbare Öffnung in der Umhausung können Bediener hauptzeitparallel Werkstücke und Werkzeuge in den jeweiligen Magazinen wechseln.

Höchste Präzision

Zu Genauigkeit und Stabilität der innovativen 5-Achs-Bearbeitungszentren erläutert Sascha Jentner, Anwendungstechnik & Technischer Vertrieb Schmuckmaschinen bei Benzinger: „Unsere neuen 5-Achs-Bearbeitungszentren Compact5 sind mit den gleichen, soliden und industriell bewährten Komponenten aufgebaut wie unsere bisherigen Präzisionsmaschinen.

Somit können wir gewährleisten, dass die kompakten Maschinen über viele Jahre auf höchste Genauigkeit fertigen. Das bedeutet, dass sie auch kleine Werkstücke mit nur wenigen Millimeter Durchmesser oder Kantenlängen auf Toleranzen im Bereich IT 5 bearbeiten können.“

Zum prozesssicheren Fertigen auf höchste Genauigkeit sind die 5-Achs-Bearbeitungszentren Compact5 zudem mit einem Laser-Messsystem ausgestattet. Nach dem Einwechseln von Werkzeugen misst und verifiziert es die Werkzeuggeometrien und -abmessungen und erkennt auch Werkzeugbruch. Speziell bei Werkzeugen kleinster Durchmesser erweist sich das als unabdingbar. Es vermeidet, aufgrund ungenauer oder gar beschädigter Werkzeuge Ausschuss zu fertigen.

Beim Bearbeiten von Uhrenkomponenten und Schmuck aus hochwertigen, kostenintensiven Metallen trägt das wesentlich dazu bei, Kosten und Verzögerungen beim Bearbeiten zu vermeiden.

Digital vernetzbar

Damit Fertigungsbetriebe nicht nur prozesssicher und bedienerlos, sondern auch nach dem Konzept Industrie 4.0 in einer Smart Factory arbeiten können, sind die 5-Achs-Bearbeitungszentren Compact5 von Benzinger mit aktueller Steuerungstechnik optimal vorbereitet. Sie verfügen über Schnittstellen nach Standard OPC-UA. Somit lassen sie sich problemlos mit übergeordneten Planungs- und Steuerungssystemen und anderen Maschinen vernetzen.

„Mit einer Investition in unsere kompakten, in Bezug auf Antriebs- und Steuerungstechnik sowie Mechanik auf dem aktuellen Stand der Technik ausgeführten 5-Achs-Bearbeitungszentren Compact5 rüsten sich Fertigungsbetriebe optimal und zukunftssicher für wirtschaftliches und effizientes Fertigen von Uhrengehäusen und Schmuck“, fasst Marcel Elsäßer die Vorteile der Präzisionsmaschinen von Benzinger zusammen.

Hochwertige Komplettausstattung im Überblick:

5-Achs-Bearbeitungszentren Compact5 von Benzinger:

- minimaler Platzbedarf von nur 1,4 m² durch höchste Integration sämtlicher Automationskomponenten innerhalb der Umhausung

- Arbeitsbereich Automation: bis 45 mm x 55 mm Kantenlänge ( z.B. Uhrengehäuse), bis 25mm hoch

- Bearbeitung wahlweise von Einzelstücken auf Paletten oder von der Stange

- 64 Positionen im Werkstückspeicher mit automatischem Werkstückwechsel zum bedienerlosen Fertigen

- 70 automatisch einzuwechselnde Werkzeuge im Werkzeugwechselmagazin

- Laser-Messsystem zum Prüfen und Messen eingewechselter Werkzeuge

- Genauigkeit besser als 3µm im gesamten Arbeitsbereich

- hochwertige, industriell bewährte Mechanik und Antriebstechnik

Kontakt: