Technische Keramik ist hochinteressant als Werkstoff für immer leistungsfähigere Bauteile. Ihre Härte und geringe Zähigkeit erschweren die Bearbeitung jedoch extrem. Dazu hat MPK Special Tools gute Nachrichten. Die Spezialisten für Präzisionstechnik fräsen Keramik im µm-Bereich und mit außergewöhnlich scharfen Kanten. Sie haben alles für die kundenspezifische Bauteilherstellung: innovative Werkzeuge der MARLIN 3D-Serie von ZECHA, vielfältige Fertigungsverfahren sowie Jahrzehnte an Know-how für die Realisierung auch komplexer Geometrien mit engsten Toleranzen.

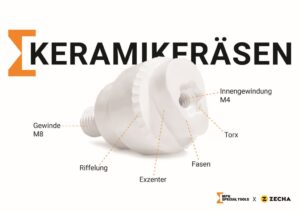

Die Ergebnisse bei MPK Special Tools, Experte für Hochleistungs-Werkzeuge und – Bauteile aus Schwäbisch Gmünd, sprechen für sich: Am keramischen Musterteil aus teilstabilisiertem Zirkonoxid gelangen verschiedenste Fertigungsschritte wie Fräsen,

Schleifen oder Bohren in höchster Präzision und Oberflächenrauheiten im Nanometerbereich. Je nach Zielsetzung auch mit scharfen Werkstückkanten und in deutlich kürzerer Prozesszeit, als es aufwendiges Schleifen erlauben würde.

„Mikrometertoleranzen beim Keramikfräsen, das erreichen nur ganz wenige Fertigungsunternehmen. Damit heben wir das Fräsen von Technischer Keramik im Vergleich zu Standardverfahren auf eine höhere Leistungsstufe. Für unsere Kunden können wir auch filigrane, komplexe Bauteil-Geometrien, die über Schleifen teils gar nicht herstellbar wären, nun mittels Fräsen noch effizienter realisieren“, bringt es Christoph Steiner, MPK-Betriebsleiter in Schwäbisch Gmünd, auf den Punkt.

Stand der Technik zur Bearbeitung von Hochleistungskeramiken sind bisher vor allem Schleifen und Polieren. Mit diesen bewährten Methoden lassen sich hohe Oberflächengüten präzise herstellen, ohne das Material zu stark zu belasten. Letzteres

ist entscheidend, denn solche gesinterten Keramiken sind zwar extrem hart und mechanisch hochbelastbar, sind aber zugleich spröde und haben nur eine niedrige Bruchzähigkeit. Zerspanungstechniken wie etwa Fräsen verlangen hier viel Know-how

und konnten bisher so hohe Genauigkeiten im µm-Bereich nur erschwert erreichen. Schleifprozesse ermöglichen mehr Präzision, rauben aber viel Fertigungszeit.

Revolution der Keramikbearbeitung dank neuer Werkzeuginnovation

Mit den Werkzeugen der MARLIN 3D-Laser Serie der ZECHA HartmetallWerkzeugfabrikation GmbH wird das Fräsen von Keramik grundlegend revolutioniert – und das mit einer Technologie, die neue Maßstäbe für Präzision und Effizienz setzt. Die Spezialisten für Mikrowerkzeuge aus Königsbach-Stein nutzen Laser zur Herstellung ihrer innovativen Torus- und Kugel-Fräser sowie Spiralbohrer für die Keramik- und Hartmetall-Bearbeitung.

Mit dieser Technologie lassen sich in hochharte PKD- und CVD-Schneidstoffe äußerst filigrane, komplexe und bisher nicht realisierbare Geometrien präzise einbringen. Zudem gelingt gerade bei kleinen Werkzeug-Durchmessern die Bestückung mit viel mehr Schneiden als bisher. Beispiel dafür ist ein Torusfräser von 6 mm Durchmesser mit 42 Zähnen. Die hohe Zahl der Schneiden und die auf das Material abgestimmte Geometrie bewirken eine bessere Verteilung der Schnittkräfte und somit auch weniger Wärmeentwicklung.

Das ist wichtig, weil zu hohe Bearbeitungstemperaturen die Materialeigenschaften mancher Keramikwerkstoffe beeinflussen können. Eine Innenund Schaftkühlung minimiert außerdem Reibung und Werkzeugverschleiß. Aufgrund der neuen Lasertechnologie ist es ZECHA möglich, Spezialwerkzeuge mit jeder beliebigen Form wie zum Beispiel Nutenfräser herzustellen. Weiter bietet das vielseitige Angebot von ZECHA auch die Möglichkeit, Keramikgrünlinge effizient mit diamantbeschichteten Werkzeugen zu bearbeiten.

Dieses Bündel an Vorteilen trumpft an entscheidender Stelle der Keramikbearbeitung: bei höchster Oberflächenqualität, Maßhaltigkeit und Prozesssicherheit, die der Markt zunehmend verlangt. Keramische Bauteile sind interessant für immer mehr

Hochleistungsanwendungen, weil sich technische Keramik aus vielfältigen Werkstoffen mit verschiedensten, teils einzigartigen Eigenschaften herstellen und gezielt auf ihren Einsatzzweck zuschneiden lässt. So sind die Anforderungen in der Medizintechnik extrem hoch, da etwa biokompatible Keramik-Implantate eine perfekte Passform brauchen, um gesundheitliche Risiken zu minimieren. In der Elektronik wird Präzision auf Mikroebene verlangt, da zum Beispiel bei keramischen Isolatoren selbst minimale Abweichungen zu Funktionsstörungen führen können. Und in der Luft- und Raumfahrt, wo keramische Komponenten in Triebwerken oder Hitzeschutzsystemen zum Einsatz kommen, entscheidet Maßhaltigkeit und auch Oberflächengüte über Sicherheit und Effizienz.

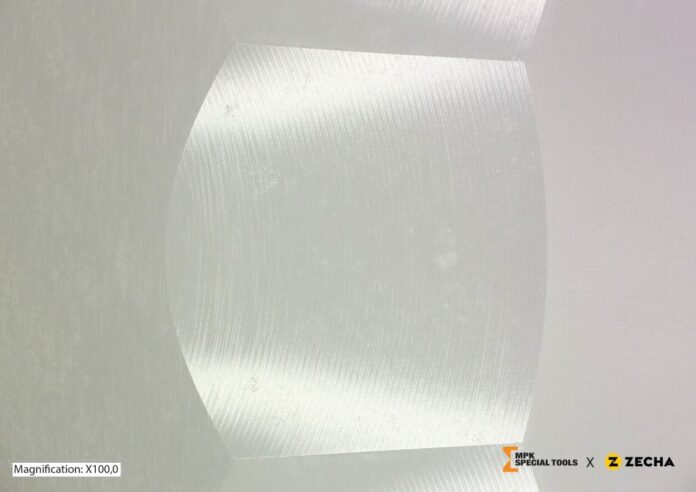

Beeindruckende Fertigungspräzision am Musterteil

MPK Special Tools sichert diese geforderte extreme Genauigkeit, Oberflächengüte, Prozesssicherheit und hundertprozentig reproduzierbare Qualität bestmöglich: Der CNC-Einsatz der MARLIN 3D-Werkzeuge in der iQ300 von Makino bietet wiederholbare 3-Achsen-Bearbeitungspräzision bis in den Mikrometerbereich, kombiniert mit fortschrittlicher Prüf- und Messtechnik. MPK-Markenzeichen ist eine große Vielseitigkeit an über die Jahrzehnte perfektionierten Fertigungsverfahren, die in puncto Keramik von Frästechnologien bis zu Flach-, Innen- und Außenschleifen reicht. Dies erlaubt es, die Bearbeitungsstrategien an die spezifischen und sehr unterschiedlichen Keramikwerkstoffe anzupassen.

„Um das umfassende MPK-Know-how für die Kunden greifbar zu machen, haben wir ein Musterteil gefertigt, das sowohl die aktuellen Anforderungen der keramischen Industrie als auch die Fertigungsvielfalt und -kompetenz in Schwäbisch Gmünd widerspiegelt.“, beschreibt Jannik Kimmel, Leiter CNC-Fräsen. So erhielt das Musterteil eine hochgenaue Innenbohrung (Ø1±0,001mm). Beim Einsatz eines PKD-Torusfräsers mit 42 Schneiden gelangen bei der Exzenter-Bearbeitung sowie an Plan- bzw. Bodenflächen Maßhaltigkeiten von 0,002 mm, Oberflächenrauheiten im Nanometerbereich (Ra < 50 nm) sowie Ebenheiten innerhalb von 0,001 mm und Radien-Toleranzen von 0,005 mm. Torx-Geometrien, Riffelungen, Fasen sowieNormgewinde ließen sich mit verschiedenen Werkzeugen nahezu ohne Ausbrüche herstellen. Die Größe der Ausbrüche liegt im Korngrößenbereich von maximal 5 µm. Auf der Rückseite des Musterteils kam verstärkt die MPK-Kompetenz im KeramikSchleifen zum Tragen.

Dienstleistung Keramikfräsen: Beratung und schnelle Fertigung ab Losgröße 1

„Unsere langjährige Erfahrung im Hartmetallbereich hilft uns in manchen Punkten auch bei der Hochleistungsbearbeitung von Keramiken. Wir finden maßgeschneiderte Lösungen für individuelle Anforderungen ab Losgröße 1“, sagt Jannik Kimmel. Auftraggeber gerade von höheren Stückzahlen profitieren besonders von der effizienteren und schnelleren Fertigung, die Keramikfräsen gegenüber Schleifen ermöglicht. Dies kann einen wichtigen Beitrag leisten, wenn es um Time-to-Market geht. Auch ersparen sich Kunden damit die Anschaffung der speziellen, wissens- und kostenintensiven Werkzeuge, Maschinen und Techniken für die Keramikbearbeitung. „Und als überzeugte Präzisionstechniker versprechen wir auch unserer KeramikKlientel: Bei uns führt das µ Regie“, resümiert Christoph Steiner.

Kontakt: