Auf der diesjährigen EMO präsentiert sich die Hardinge-Gruppe mit einer Fülle an technischen Innovationen im Bereich der Dreh- und Fräsbearbeitung.

WEISSER präsentiert unter anderem zwei Messeneuheiten: Einem horizontalen 5-Achs-Bearbeitungszentrum, dem MultiCenter MTS 1200/8, sowie einer Fertigungslösung für das Bearbeiten und Beschichten von Bremsscheiben der neusten Generation mit der Laserbeschichtungsanlage LMD BD 450. Hardinge zeigt das komplexe Fertigungsverfahren Keramikdrehen auf einer SUPER-PRECISION Drehmaschine. Darüber hinaus ist Bridgeport mit zwei neuentwickelten Fräsmaschinen auf der EMO vertreten.

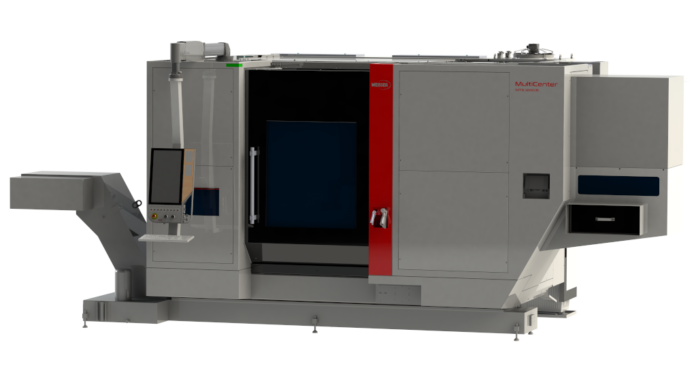

WEISSER MultiCenter MTS 1200/8

Das auf der EMO erstmals vorgestellte multifunktionale, horizontale Bearbeitungszentrum WEISSER MultiCenter MTS 1200/8 ist prädestiniert für die Komplettbearbeitung hochkomplexer und -präziser Werkstücke aus Bereichen des Maschinenbaus, Elektromobilität, Medizintechnik sowie der Luft- und Raumfahrtindustrie.

Bei der Entwicklung lag der Schwerpunkt, neben bestmöglicher Präzision und Schwingungsdämpfung, auf maximaler Flexibilität und Bedienerfreundlichkeit. Die massiv konzipierte Grundmechanik in Kombination mit 55-er Führungen garantiert beste Performance bei anspruchsvollen Anwendungen in der Hart- und Weichzerspanung.

Der 600 mm große X-Hub der Fräseinheit erleichtert den Einsatz langer Werkzeuge von 330 mm Länge. Im Vergleich zu ähnlichen Werkzeugmaschinen ist die Eingriffstiefe mit nur 480 mm deutlich geringer und sichert einen ergonomischen Zugang zum Arbeitsraum. Die extra breite Sichtscheibe sorgt für den nötigen Überblick in die Maschine.

Dank dem hohen Maß an Technologieintegration sind dem Bearbeitungsspektrum kaum Grenzen gesetzt. Dieses erstreckt sich beispielsweise von hoch komplexen Hydraulikkomponenten über Werkzeughalter, anspruchsvolle Wellen bis hin zu Komponenten der E-Mobilität.

Neben dem klassischen Drehen, Fräsen und Bohren kann das Bearbeitungszentrum auch die Prozesstechnologien Rotationsdrehen, Wälzschälen, Wälzfräsen sowie Wirbeldrehen abbilden. Optional kann die Maschine auch mit einem Laserkopf zur additiven Fertigung ausgestattet werden.

Mit Blick auf das Werkstückhandling bietet das MultiCenter MTS 1200/8 wahlweise eine interessante Alternative zu den meist kostenintensiven, externen Be- und Entladeportalen bzw. platzraubenden Roboterzellen. Für Werkstücke mit einem maximalen Durchmesser von 160 mm und einem maximalen Werkstückgewicht bis zu 20 kg lässt sich das Bearbeitungszentrum erstmals, optional mit einer integrierten Automation ausstatten.

Das integrierte Be- und Entladehandling kann per NC-Achse beide Spindelnasen anfahren und die Werkstücke mittels je eines Greifers für Haupt- und Gegenspindel abnehmen. Die Ausgangsposition, von der das Werk- bzw. Reststück abgenommen bzw. abgelegt wird, befindet sich auf der rechten Seite, außerhalb der Werkzeugmaschine.

Weisser LMD BD 450

Da durch die Euro-7 Norm auch der Abrieb der Bremsen reguliert wird, rückt die Beschichtung von Bremsscheiben in den Fokus der Hersteller, denn durch neue Technologien können konventionelle Bremsscheiben in verschleißreduzierte und korrosionsbeständige „Low Emission Break Discs“ verwandelt werden.

Als Spezialist für Bremsscheibenbearbeitung bietet WEISSER, neben der bisherigen Prozesskette, welche die Dreh-, Bohr- und Schleifbearbeitung umfasst, zukünftig auch die Möglichkeit der Laserbeschichtung an.

Hierbei setzt WEISSER auf das sogenannte Laser Cladding, auch als Laserauftragsschweißen bekannt. Bei diesem additiven Fertigungsverfahren wird ein Werkstoffpulver durch ein Schutzgas in den Fokus eines Laserstrahl geblasen. Das pulverförmige Beschichtungsmaterial schmilzt im Schutzgas, noch bevor es auf die ebenfalls aufgeschmolzene Oberfläche des Werkstücks, in diesem Fall der Bremsscheibe, trifft. Das Ergebnis ist eine metallurgisch verbundene korrosions- und abrasionsbeständige Hartschicht auf der Bremsscheibe, bei geringem Wärmeverzug.

Dadurch wird die komplette Fertigungslösung für die Großserienproduktion der nächsten Bremsscheibengeneration bis Ø 450 mm mittels eines preisgünstigen Cost-per-part-Konzepts möglich.

In der schematisch dargestellten Prozesskette (Abbildung 2) werden zunächst die Dreh- und Bohrbearbeitungen auf zwei Vertikal-Bearbeitungszentren UNIVERTOR AM-T durchgeführt. Anschließend folgt die Laserbeschichtung in zwei Schritten, in denen zunächst die Verbindungsschicht und dann die Trägerschicht aufgetragen wird. Der nachgelagerte Schleifprozess erzeugt die geforderte Werkstückgeometrie.

WEISSER UNIVERTOR V400

Mit der UNIVERTOR V400 wird bei WEISSER bewährte Technologie weitergedacht und die bekannte UNIVERTOR Baureihe erweitert.

Zwei leistungsstarke Scheibenrevolver in Kombination mit einer 4-Achseinheit ermöglichen eine hochproduktive Simultanbearbeitung und somit verkürzte Bearbeitungszeiten bzw. reduzierte Stückkosten. Aufgrund der großen A8-Spindeln sowie der verstärkten Revolver wird eine hohe Maschinenstabilität gewährleistet, die verschiedenste Fertigungsprozesse in bester Oberflächenqualität ermöglichen.

Das Einsatzspektrum erstreckt sich in der Mittel- und Großserienfertigung über unterschiedlichste Werkstoffe wie Guss, Aluminium, Stahl sowie Titan, von Bremsscheiben, Differentialgehäusen, Statorgehäusen bis hin zu Achsantriebsrädern.

Herzstück der UNIVERTOR V400 stellt das bewährte WEISSER Pick-Up System dar. Dieses lässt sich mit kundenindividuellen Automatisierungskonzepten kombinieren. Standardmäßig verfügt die UNIVERTOR V400 über ein kostengünstiges und funktionales Schlepprahmenband.

Zerspanung von keramischen Werkstoffen auf Hardinge T51 SP MSY

Technische Keramik wird aufgrund der hohen Härte sowie Verschleißfestigkeit und guten tribologischen Eigenschaften in vielen Bereichen der Industrie, beispielsweise für Gleit- und Kugellager oder Gelenke eingesetzt. In der Medizintechnik werden Bauteile für Herzklappenpumpen aus Keramik hergestellt. Die besonderen Eigenschaften des Werkstoffs Keramik gestalten die Bearbeitung jedoch schwierig und erfordern besondere Werkzeuge, die sich zum Teil noch in der Entwicklung befinden.

Hardinge präsentiert auf einem Hochpräzisions-Drehzentrum T51 SP MSY die Dreh-/ Finishbearbeitung von schwer zerspanbaren, keramischen Werkstoffen wie Siliziumnitrid oder Siliziumcarbid.

Wesentliche Voraussetzung für die erfolgreiche Bearbeitung technischen Keramiks sind die gleichen wie auch beim Hart- und Präzisionsdrehen. Hierbei kommt der

SUPER-PRECISION T51 die extrem stabile Bauweise, die daraus resultierend hohe Steifigkeit, Schnelligkeit und Thermostabilität zugute. Hinzu kommt die exzellente Schwingungsdämpfung durch das mit Harcrete Polymerbeton gefüllte Vollgussmaschinenbett. Dank der schwingungsdämpfenden Wirkung werden bessere Oberflächengüten, höhere Standzeiten und optimierte Prozessabläufe gewährleistet.

Die T51 SP MSY verfügt über eine leistungsstarke Hauptspindel mit einer Drehzahl von 5.000 min-1 bei 15 kW Antriebsleistung und bietet damit die Leistung, die für das Hochgenauigkeitsdrehen benötigt wird. Das neue Verfahren des Keramikdrehens ist hochproduktiv und erzielt Oberflächenqualitäten von Ra 0,2 µm. Es kann damit in vielen Fällen das sonst übliche Schleifen ersetzen.

Bearbeitungszentren für große Stückzahlen in hoher Genauigkeit

Für Branchen wie der Luft- und Raumfahrtindustrie, Energie- und Fahrzeugtechnik, dem Formen- sowie Schiffsbau, in denen höchste Präzision gefordert ist, bietet Bridgeport mit dem neu entwickelten Vertikal-Bearbeitungszentrum V650 5AX die perfekte Lösung. Konzipiert für maximale Leistungsfähigkeit lassen sich hochkomplexe Werkstücke wie beispielsweise Kompressorschaufeln, Turbinenschaufeln für Generatoren oder Hochleistungsventilatoren mittels 5-Achs-Bearbeitung fertigen.

Die V650 5AX ist mit der leistungsstarken CNC-Steuerung Siemens SINUMERIK ONE ausgestattet. Diese ermöglicht die Bearbeitung von Freiformflächen unter hoher Belastung mit maximaler Geschwindigkeit bei höchstmöglicher Bahngenauigkeit.

Der Einsatz der SPS SIMATIC S7-1500 reduziert die Nebenzeiten und bietet beste Voraussetzungen für die Einbindung der Maschine in übergeordnete Automatisierungssysteme.

Die extrem kompakte Bauweise der V650 5AX ist gepaart mit einer hohen Steifigkeit des Gusseisengestells. Der Rundtisch mit einem Durchmesser von 650 mm verfügt über eine hervorragende Schwingungsdämpfung und nimmt Werkstücke mit einem Durchmesser von bis zu 520 mm, einer Höhe von 330 mm und einem Gewicht von bis zu 300 kg sicher auf. Die Schutzumhausung ist für maximale Zugänglichkeit des Arbeitsraums konzipiert.

Die Motorspindel erreicht eine maximale Drehzahl von 15.000 min-1 und liefert ein Drehmoment von 95 Nm. Mit einer Antriebsleitung von 16,5 kW können die X/Y/Z-Achsen im Eilgang mit 36 m/min verfahren werden. Die Verfahrwege betragen entlang der X-Achse 620 mm, der Y-Achse 520 mm und der Z-Achse 460 mm. Mit 60 Aufnahmeplätzen und Doppelarmgreifer fasst das Werkzeugmagazin Werkzeuge mit einem Durchmesser von 75 mm, einer Länge von maximal 250 mm und einem Gewicht von 8 kg. Bei freien Nebenplätzen sind Werkzeugdurchmesser bis 130 mm möglich.

Bridgeport XR 1000 TNC7 mit Heidenhain-Steuerung

Aufgrund der herausragenden Steifigkeit sowie Festigkeit, ist das bewährte Bridgeport Vertikal-Bearbeitungszentrum XR 1000 für die Bearbeitung von komplexen Werkstücken der Branchen Luft- und Raumfahrt, Automobilindustrie, Werkzeug- und Formenbau, Energietechnik und Öl-/ Gasindustrie prädestiniert.

Die XR 1000 wird standardmäßig mit einer leistungsstarken Direktantriebsspindel mit

12.000 min-1 und 25 kW geliefert. Optional sind weitere Antriebssysteme mit anderen Drehzahldaten erhältlich. Die direkt gekoppelte Spindel reduziert die Trägheit, erhöht die Beschleunigungs-/ Abbremszeiten der Spindel und steigert somit die Produktivität.

Zu den Hauptmerkmalen der Maschine gehören geringe Vibrationen, eine hohe Leistungsdichte und extreme Steifigkeit. Das Fehlen von Antriebsquerkräften, infolge der direkten Kopplung, ermöglicht eine extrem hohe Genauigkeit am Werkstück durch eine gleichmäßige, präzise Spindelbewegung auch bei sehr niedrigen Drehzahlen.

Die Bridgeport XR 1000 ist mit der neu entwickelten Heidenhain TNC7-Steuerung, die neue Bearbeitungstechnologien sowie -strategien beinhaltet, ausgestattet und verfügt über eine Quad-Core-CPU für hohe Rechen- und Grafikanforderungen. Ein touch-optimiertes Bedienkonzept ermöglicht die perfekte Übersicht über Programm, Maschine und Werkstück.

Die TNC7 bietet viele neue Funktionen wie z.B. eine graphisch geführte Konturprogrammierung zum Einrichten von Werkstücken und Spannmitteln, die grafische Überprüfung der Prozessergebnisse und eine 3D-Visualisierung des Werkstücks. Im Modus Bauteilüberwachung kann ein Verschleiß der Kugelumlaufspindel oder eine Überlastung der Spindel erfasst und angezeigt werden. Eine integrierte Prozessüberwachung für automatisierte Aufgaben steigert die Sicherheit.

Die Hardinge-Gruppe auf der EMO 2023 in Halle 11, Stand E64

Kontakt: