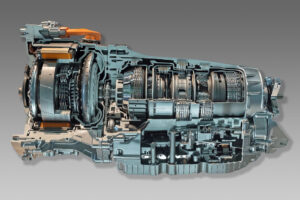

Die Albert Handtmann Metallgusswerk GmbH & Co. KG in Biberach an der Riss produziert jährlich etwa 300.000 Getriebegehäuse aus Magnesium für hochwertige Pkw. Beim Zulieferer werden die Gehäuse gegossen und vollständig spanend bearbeitet.

Vielfältige Fertigungsoperationen

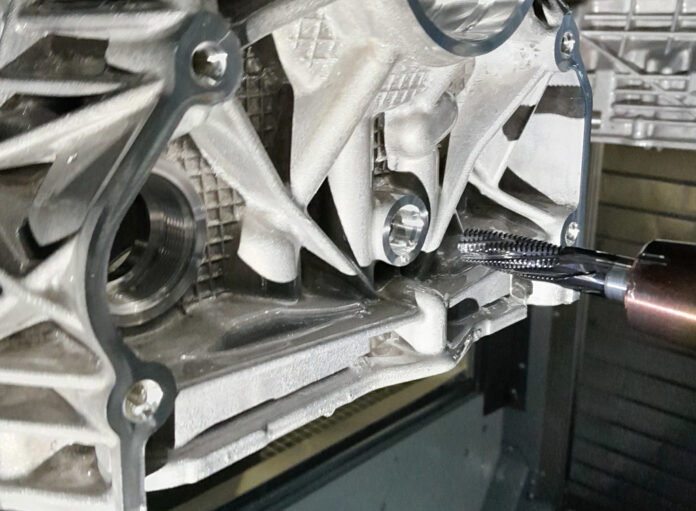

Auf sieben unterschiedlichen, überwiegend mehrspindeligen Bearbeitungszentren bearbeitet Handtmann in Biberach sämtliche funktionsbestimmenden Geometrien an den Gehäusen. Gefräst werden beispielsweise Flächen für Dichtungen sowie Auflageflächen für Schrauben und Lagerdeckel. Gebohrt und ausgedreht werden Lagersitze und Durchgänge für Wellen.

Zudem werden einige Gewinde gefräst. Sie dienen dazu, Deckel und weitere Komponenten am Gehäuse zu montieren und das Getriebe am Fahrzeugrahmen zu befestigen. Als letzte Fertigungsoperation erweist sich das Fräsen der Gewinde als besonders kritisch. Ungenauigkeiten oder fehlerhafte Bearbeitungen verursachen kostenintensiven Ausschuss und vermeidbare Verzögerungen im Fertigungsablauf.

Gewinde prozesssicher fräsen

Unter anderem sind ein Gewinde M16x1,5 und ein Gewinde M36x1,5 einzubringen. Diese fräst Handtmann auf doppelspindeligen, horizontalen 5-Achs-Bearbeitungszentren. Bisher arbeiteten die Fertigungsspezialisten in Biberach mit vierschneidigen Gewindefräsern. Mit ihnen ließen sich etwa 12.000 Gewinde, entsprechend 6.000 Gehäusen, bis zur Verschleißgrenze fertigen.

Um wirtschaftlicher zu arbeiten und die Anzahl an Werkzeugen sowie Werkzeugwechseln zu vermindern, suchten die Fertigungstechniker bei Handtmann Gewindefräswerkzeuge, die auf das Bearbeiten von Aluminium optimiert sind.

Werkzeugspezialisten des Albstädter Herstellers Johs. Boss GmbH & Co. KG haben auf Basis der Reihe Shark optimierte Gewindefräser entwickelt. Diese sind mit sechs statt der üblichen vier Schneiden ausgeführt. Zudem haben sie flachere Spanräume. Somit hat ihre Werkzeugseele einen größeren Durchmesser. Die Fräser sind stabiler und steifer hinsichtlich Schwingungen. Ihre Spannuten sind spiralisiert.

Um die beim Gewindefräsen anfallenden Späne bestens abzuführen, haben die Experten bei Joh. Boss zusätzlich radiale Kanäle für Kühlschmiermittel in die Spannuten erodiert. Somit kann das innen zugeführte Kühlschmiermittel auch seitlich austreten und über die gesamte im Eingriff stehende Schneidenlänge die Späne zuverlässig wegspülen.

Gefräst wird bei 8.000 min-1 Drehzahl, entsprechend 300 m/min Schnittgeschwindigkeit, sowie 1,5 mm Vorschub pro Umdrehung, entsprechend 0,25 mm Zahnvorschub.

Wirtschaftlich und nachhaltig

Mit nun 20.000 Gewinden, also 10.000 Gehäusen, erreichen die optimierten Gewindefräser von Johs. Boss über 80 Prozent größere Standmengen verglichen mit den ehemals eingesetzten Werkzeugen. Sie lassen sich mehrfach nachschleifen. Auch die nachgearbeiteten Gewindefräser erreichen nahezu gleiche Standmengen. Mit diesen Werkzeugen arbeitet Handtmann deutlich wirtschaftlicher. Darüber hinaus tragen die Gewindefräser dazu bei, Ressourcen zu schonen und nachhaltiger zu produzieren.

Kontakt: