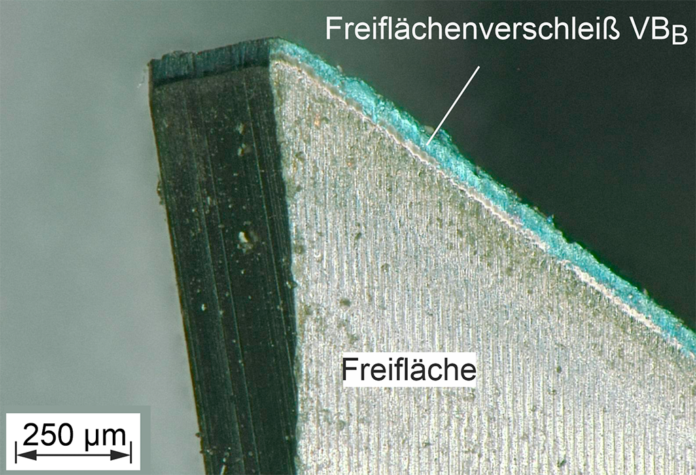

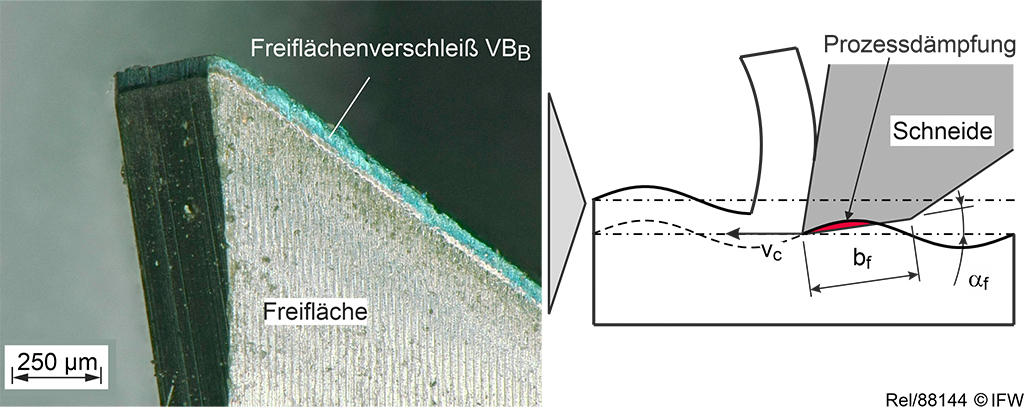

Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover arbeitete in Kooperation mit Maschinen- und Werkzeugherstellern daran, die Produktivität von Fräsprozessen in Abhängigkeit des Werkzeugverschleißes signifikant zu erhöhen. Dabei wurde der Effekt der Prozessdämpfung genutzt. Dieser entsteht durch den erhöhten Kontakt zwischen Werkzeug und Werkstück mit zunehmendem Freiflächenverschleiß und führt zur Stabilisierung des Fräsprozesses.

Der Verschleiß an der Freifläche des Werkzeuges wirkt hierbei wie eine Stützfase. Diese wird häufig bei Schruppfräsern extra angeschliffen, um höhere Schnitttiefen zu ermöglichen. Die Ergebnisse der Untersuchungen zeigen, dass der resultierende Freiflächenverschleiß ausreicht, um deutliche Stabilitätssteigerungen zu erzielen.

Potential von Freiflächenverschleiß bei der Aluminiumbearbeitung

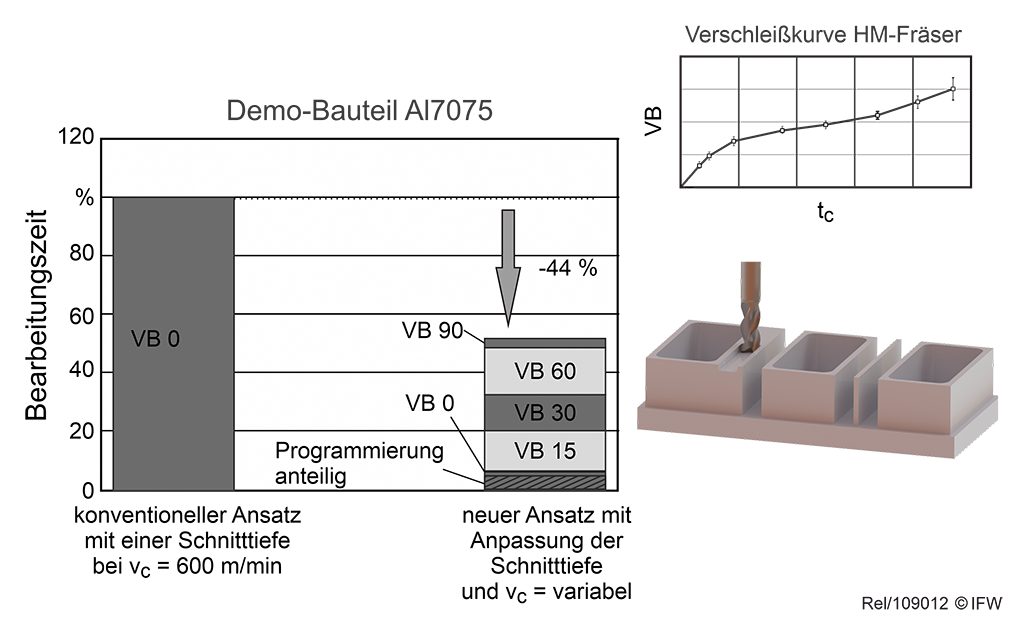

Um das Potential des Werkzeugverschleißes zur Produktivitätssteigerung ermitteln zu können, wurden innerhalb des Forschungsprojektes zunächst grundlegende Kenntnisse über die Wechselwirkungen zwischen der Prozessstabilität und dem Freiflächenverschleiß erarbeitet. Es wurde die Aluminiumlegierung Al7075 mit einem dreischneidigen Vollhartmetallschaftfräser mit einem Durchmesser von D = 16 mm zerspant. Dabei wurde das Werkzeug im arbeitsscharfen Zustand sowie mit den vier Verschleißzuständen VBB = 15 µm, 30 µm, 60 µm und 90 µm eingesetzt. Mit zunehmender Verschleißmarkenbreite konnte die Schnitttiefe, abhängig von der Drehzahl, um bis zu 300 % erhöht werden.

Dieser Zusammenhang wurde anschließend genutzt, um die Prozesseinstellgrößen beim Fräsen von Al7075 zur Steigerung der Produktivität anzupassen. Die Untersuchungen zeigten, dass zur Sicherstellung der Prozesssicherheit zunächst die Verwendung von hohen Schnittgeschwindigkeiten zielführend ist. Dies führt zum einem zum Anstieg des Freiflächenverschleißes, wodurch die Prozessstabilität steigt.

Zum anderem werden, aufgrund des geringen Freiflächenverschleißes, keine kritischen thermomechanischen Belastungen am Werkzeug und Bauteil überschritten. Durch die erhöhte Prozessstabilität kann anschließend die Schnitttiefe sukzessive erhöht und die Schnittgeschwindigkeit verringert werden. Dadurch steigt die Produktivität, bei gleichzeitiger Erhöhung der Werkzeugstandzeit. Dies ermöglicht somit eine signifikante Steigerung der Produktivität mit zunehmenden Werkzeugverschleiß.

Anschließend wurde ein Demonstrator-Bauteil unter Anwendung der gewonnenen Erkenntnisse zerspant und die Zeitersparnis im Vergleich zur konservativen Methodik, bei der mit einer konstanten Schnitttiefe und Schnittgeschwindigkeit zerspant wird, ermittelt (Bild 2). Im rechten Balken des Diagramms sind anteilig die Bearbeitungszeiten der jeweiligen Verschleißzustände abgebildet. Durch den geringen Anteil des arbeitsscharfen Werkzeuges (VBB = 0 µm) an der Bearbeitungszeit spiegelt sich die am IFW erarbeitete Strategie wieder, zu Prozessbeginn für kurze Zeit das scharfe Werkzeug mit einer hohen Schnittgeschwindigkeit einzusetzen, um früh den gewünschten Initialverschleiß von VBB = 15 µm zu erreichen.

Die nachfolgenden Verschleißzustände VBB = 30 µm und VBB = 60 µm wurden für eine etwa gleich lange Bearbeitungszeit eingesetzt. Der Verschleißzustand VBB = 90 µm konnte wiederum nur für kurze Zeit mit einer erhöhten Schnittgeschwindigkeit eingesetzt werden, um das Zeitspanvolumen zu maximieren. Mit dieser Strategie ließ sich gegenüber der konservativen Methode, bei der nur eine Schnitttiefe und eine Schnittgeschwindigkeit angewendet werden, eine Zeitersparnis von 44 % erzielen.

Ausblick für die Produktion von Morgen

Für die Zukunft plant das IFW dieses Forschungsthema weiter auszubauen, um die Forschungsergebnisse in der Fertigung direkt nutzbar zu machen. In einem weiteren Forschungsprojekt möchte das IFW der Vision einer autonomen Fertigung ein Stück näherkommen, indem die Werkzeugmaschinen automatisch ihre Produktivität in Abhängigkeit des Verschleißes erhöhen können.

Kontakt: