Im Prototypen- und Werkzeugbau bei Procter & Gamble konzentriert man sich auf die Bereiche Rasierer trocken und nass sowie Zahnbürsten. Für die hohen Anforderungen war man in Kronberg deshalb 2018 auf der Suche nach einer neuen Senk-Erodiermaschine.

Nach einer kurzen Informationsphase investierte man in die EAGLE G5 Precision von OPS-INGERSOLL. Jürgen Mohr, Group Head Innovative Prototype and Molding Technologies (iPMT), sieht diese Entscheidung als eine Investition in die Zukunft: “Im Zuge der Zusammenführung der Bereiche Prototypen- und Werkzeugbau wollten wir unser Portfolio nach oben abrunden. Nach einem kurzen Benchmark mussten wir feststellen, dass es einerseits keine vergleichbare Maschine am Markt gab. Andererseits haben wir festgestellt, dass uns die Qualitätseigenschaften der G5 Precision ermöglichen, unsere Anforderungen an hohe Genauigkeiten bei Multikavitäten-Werkzeugen und hochwertige Oberflächen zu erfüllen.“ Bauteile, die äußerst anspruchsvoll sind und hinsichtlich der Größen, z.B. Reinigungselemente einer Zahnbürste, teilweise einem Kunststoffgranulat-Korn entsprechen.

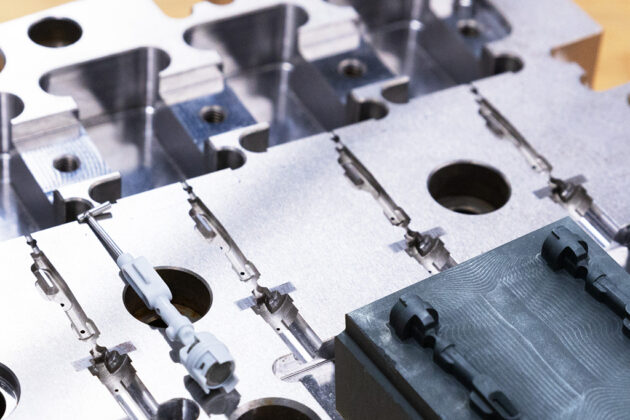

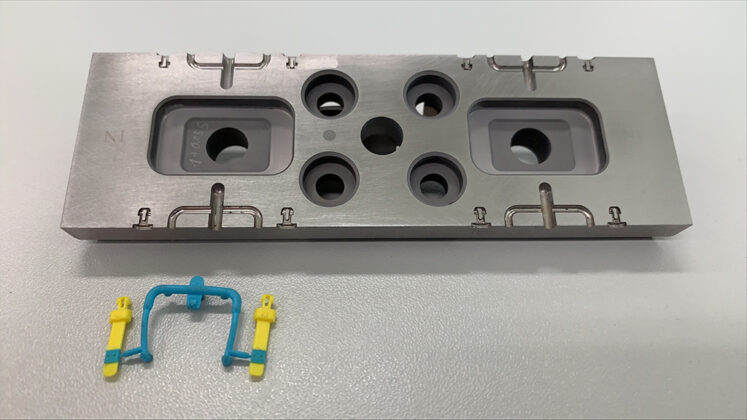

Wie notwendig die Investition in diese High-Tech-Maschine war, machen die Anwendungen deutlich. Das sind u.a. 3-Komponenten-Spritzgussteile in 128-facher Ausfertigung, die Toleranzen liegen teilweise bei 5 µm. Nun gilt der Prototypen- und Werkzeugbau bei P&G mit hochwertigem Equipment, innovativen Automationslösungen und neuen Strategien seit Jahrzehnten in der Branche als vorbildlich. Auch deshalb scheint die Investition in die Automation inklusiv der EAGLE G5 Precision als wegweisend, denn damit hat man auch die Fertigungsstrategien geändert.

Wurden diese Bauteile früher noch kostenintensiv wegen der geringen Fräser-Durchmesser gefräst, setzt man mit der G5 Precision wieder auf das Erodieren. Auf Grund der Prozesssicherheit und der Tatsache, dass man nicht mehr in den Prozess eingreifen muss, ist man so heute in der Lage kleiner als +/- einem hundertstel Millimeter automatisiert zu fertigen. Beispiele, die für das Erodieren sprechen, gibt es in Kronberg genug. Das sind z.B. Formkerne, die mit einer Aufspannlänge von 250 mm beim Fräsen zu Schwingungen neigen. Wurden diese früher noch gefräst und Nuancen erodiert, werden diese mit der G5 Precision heute in einem Arbeitsgang fertig bearbeitet.

Das Gesamtpaket schafft neue Lösungen

Nach der Investition in die G5 Precision stellte sich für die Verantwortlichen allerdings die Frage, ob man die G5 Precision in die vorhandene Linien-Automation einbindet oder als automatisierte Einzel-Maschine einsetzt. Auf Grund der Tatsache, dass man sich im End-to-Endbereich, von der Prototypenherstellung bis hin zum Serienwerkzeug, bewegt, hat man sich für die Stand-Alone-Lösung bzw. für mehr Flexibilität inklusive Handling-System von OPS-INGERSOLL entschieden.

Als besonders interessant erscheint in diesem Zusammenhang allerdings auch das Jobmanagement, das man an die Automation angebunden hat. In einem Pilotprojekt haben OPS-INGERSOLL und P&G das System so erweitert, dass damit eine Basis für das Erodieren vorhanden ist. Dazu Matthias Schmidt, Vertriebsleiter bei OPS-INGERSOLL: „Diese Anbindung des Jobmanagers an die automatisierte Fräsfertigung ist in dieser Form einzigartig, denn das Jobmanagementsystem des Fräsmaschinenherstellers ist für das Fräsen ausgelegt, also relativ einfach aufgebaut und verfügt über keine speziellen Funktionalitäten, die bei der Senkerosion benötigt werden. Jetzt lässt sich damit jederzeit abrufen, wo sich Teile aktuell befinden, selbst wenn diese in einem Roboter sind, der softwaremäßig (wie z.B. auch das Messen) nicht zum System gehört.“

Neben Jobmanagement, höchster Genauigkeit und hochwertiger Oberflächen schätzen die Verantwortlichen in Kronberg allerdings mehr das Gesamtpaket, denn man ist inzwischen so weit, dass man damit Lösungen anbieten kann, die vorher nicht möglich waren. So sind u.a. die erzielbaren Oberflächen für die Verantwortlichen absolutes Neuland. OPS-INGERSOLL verspricht hier mit der entsprechenden Grafitsorte eine Qualität kleiner VDI 10. In Kronberg erreicht man inzwischen VDI 10 zuverlässig im automatischen Ablauf. Noch feinere Oberflächen, z. B. VDI 1 werden mit Kupferelektroden realisiert.

Der Wechselrahmen eines Rasierers macht das deutlich: Das Bauteil wurde vorher gefräst, erodiert, poliert und anschließend gespritzt. Da es dabei um ein Premium-Produkt geht, wollte man es noch zusätzlich mit einer Galvano-Oberfläche abbilden. Mit der G5 Precision ist es aber gelungen, Oberflächen mit VDI 10 zu erreichen und Nacharbeiten zu eliminieren. Ein Vorteil, der für den Vergleich mit externen Anbietern und der neu definierten Wirtschaftlichkeit enorm hilfreich ist.

Wirtschaftlich, weil Nacharbeiten bzw. zusätzliches Finishing in einigen Bereich komplett eliminiert werden konnte. Der Elektrodenverschleiß hat sich mit der Multikavitäten-Technologie aus dem PowerSpark-Editor nochmals spürbar reduziert, zusätzlich sind die Laufzeiten mit dem neuen Eagle-PowerSpark-Generator nochmals teilweise wesentlich kürzer. Außerdem, so Jürgen Mohr, lässt sich die Auslastung wesentlich einfacher steuern.

Kontakt: