Ob Automobil- und Zulieferindustrie, Maschinenbau, Luftfahrt, Fein- und Mikromechanik, Medizintechnik, Optik, Elektronik oder andere Industriebereiche – um Qualitätsprobleme bei nachfolgenden Prozessen zu vermeiden sowie eine einwandfreie Produktfunktion zu gewährleisten, werden Bauteile gereinigt. In zahlreichen Branchen stand dabei in den vergangenen Jahren überwiegend die Entfernung von partikulärem Schmutz im Mittelpunkt.

Durch neue oder veränderte Fertigungs-, Füge- und Beschichtungstechnologien sowie Werkstoffe und Materialkombinationen gewinnen filmische Rückstände, beispielsweise Reste von Bearbeitungs- und Konserviermedien, Trennmitteln, Silikonen und anderen Fertigungshilfsstoffen oder auch Fingerabdrücke, zunehmend an Bedeutung. Denn sie können die Qualität nachfolgender Prozesse wie Beschichten, Schweißen, Verkleben, Abdichten, Lackieren oder auch einer Wärmebehandlung beeinträchtigen. Diesen veränderten Anforderungen trägt Ecoclean mit neuen Lösungen Rechnung.

Feinst-Entfettung in kombiniertem Reinigungsprozess mit integriertem Niederdruck-Plasma

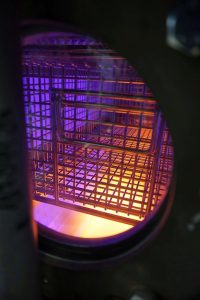

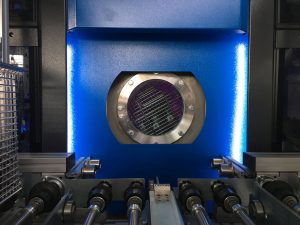

Für Werkstücke aus Stahl, Aluminium, Glas, Keramik und teilweise auch anderen Werkstoffen, die in Batchprozessen als gesetzte Ware oder Schüttgut gereinigt werden, hat das Unternehmen einen kombinierten Reinigungsprozess – nasschemische Reinigung mit anschließender Plasmareinigung – entwickelt. Die Niederdruck-Plasmareinigung wird dabei in die nasschemische Reinigungsanlage integriert. Da fast alle für diese Reinigungstechnologie erforderlichen Komponenten wie Vakuum-, Mess- und Regelungstechnik bereits in den Anlagen des Herstellers für die nasschemische Reinigung vorhanden sind, hält sich der zusätzliche Aufwand im Rahmen. Zu den Vorteilen, die sich durch die integrierte Plasmareinigung für die Feinst-Entfettung ergeben, zählen eine hohe Flexibilität der Anlage im Einsatz, reduzierte Prozesszeiten, niedrige Investitions- und Betriebskosten sowie ein geringer Platzbedarf.

Der Reinigungsprozess wird zunächst wie gewohnt mit einer lösemittelbasierten Nassreinigung durchgeführt und die Teile unter Vakuum getrocknet. Anschließend erfolgt eine Spülung der Arbeitskammer. Für die Plasmareinigung wird der Druck in der Arbeitskammer dann auf unter ein Millibar gesenkt, das Prozessgas (z. B. gefilterte Raumluft oder Sauerstoff) eingeschleust und das Plasma gezündet. Im Vakuum entstehen durch die Anregung des Prozessgases energiereiche Ionen und freie Elektronen sowie weitere reaktive Teilchen, die das Plasma bilden. Verunreinigungen wie Rückstände von Fetten und Ölen auf der Bauteiloberfläche werden chemisch angegriffen und in flüchtige Verbindungen umgewandelt.

Gleichzeitig entfaltet die UV-Strahlung des Plasmas eine Reinigungswirkung, beispielsweise werden langkettige Kohlenwasserstoffverbindungen gebrochen. Die gasförmigen Abbauprodukte des Plasmareinigungsprozesses werden aus der Arbeitskammer abgesaugt. Durch die kombinierte Nass- und Plasmareinigung lässt sich in einem Prozessschritt die für eine optimale Haftfestigkeit wesentliche, freie Oberflächenenergie auf 50 bis 80 mN/m erhöhen.

Integration verschiedener Vorbehandlungsverfahren zu einem System

Die partielle oder ganzflächige Reinigung und Aktivierung sowie teilweise auch Beschichtung von Einzelteilen aus Metallen und Kunststoffen steht im Mittelpunkt der Erweiterung des Prozessportfolios von Ecoclean. Für diese vielfältigen Aufgaben wurden kompakte Applikationssysteme zur Integration in verschiedene bedarfsgerechte Anlagenkonzepte entwickelt. Diese können mit unterschiedlichen Behandlungstechnologien wie Atmosphärendruckplasma-, EcoCsteam-, Laser-, CO2-Schneestrahl- oder EcoCbooster-Technologie ausgestattet und als automatisierte Standalone-Lösung eingesetzt oder in eine Linienfertigung integriert werden.

Ziel des Unternehmens ist, die unterschiedlichen Anwendungen in der Oberflächenbehandlung mit der jeweils technisch und wirtschaftlich optimalen Technologie zu lösen. So ermöglicht beispielsweise der Einsatz der neuen, vom Fraunhofer-Institut für Schicht und Oberflächentechnik IST entwickelten Atmosphärendruckplasmaquelle Disc-Jet eine sowohl flächige als auch konturgenaue und tiefengängige Behandlung. Durch die sogenannte „kalte“ Oberflächenentladung (30 bis 60 °C) lassen sich damit auch temperatursensible Werkstoffe behandeln. Mit dem Atmosphärendruckplasma können Bauteiloberflächen für den nachfolgenden automatisierten Auftrag einer Dichtmasse in einem Prozess beispielsweise selektiv feingereinigt, aktiviert und mit einem Haftvermittler beschichtet werden. Soll neben der Reinigung eine Strukturierung erfolgen, bietet sich je nach Werkstoff die Lasertechnik an.

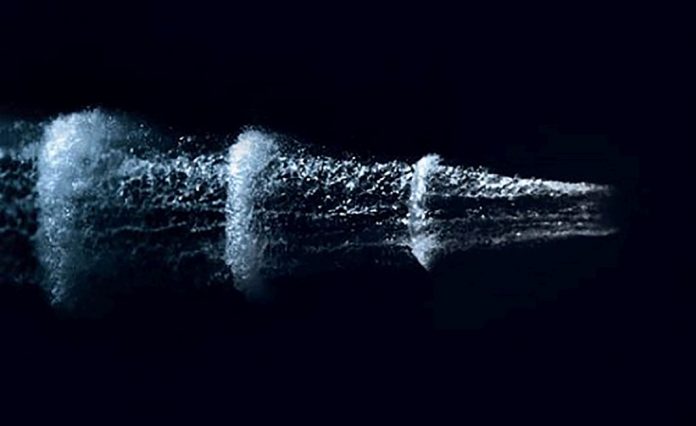

Mit der EcoCbooster-Technologie steht ein Vorbehandlungsverfahren für die gezielte, effektive und effiziente Aktivierung von Oberflächen unter anderem vor dem thermischen Spritzen zur Verfügung. Optimal abgestimmt auf die spezifischen Anforderungen und Gegebenheiten wird auch die Automatisierung. So lassen sich Roboterlösungen ebenso realisieren wie Mehrgelenk-Handlingsysteme und CNC-Lineareinheiten. Bei allen Varianten kann angepasst an die Aufgabenstellung das Werkstück, das Werkzeug oder beides bewegt werden. Diese hohe Flexibilität macht diesen neuen „Werkzeugkasten“ für die Oberflächenbehandlung zu einer Lösung für verschiedenste Aufgabenstellungen in der Elektromobilität, der Automobil- und Zulieferindustrie, der Medizintechnik und vielen weiteren Industriebereichen.

Kontakt: