Traditionsunternehmen mit Zukunftsorientierung

Sanvito & Somaschini ist ein führendes italienisches Unternehmen für Formenbau und die Herstellung besonderer Kunststoffteile für die Automobilindustrie. Es wurde 1968 von Alfredo Sanvito und Giuseppe Somaschini in Carate Brianza gegründet. Zu Beginn produzierte das Unternehmen kleinere bis mittelgroße Werkzeuge für Plasto- und Duromere, vorwiegend für die Automobilindustrie. 1989 eröffnete ein zweites Werk, das für die Fertigung von mittelgroßen bis großen Formwerkzeugen bestimmt war. Sanvito & Somaschini beschäftigt heute mehr als 160 Mitarbeiter, nahezu doppelt so viel wie vor zehn Jahren.

Das ursprüngliche Werk in Carate Brianza verfügt über 25 Fräsmaschinen und ist für Schruppen und Schlichten kleiner Formwerkzeuge sowie für Montage und Tryout der Werkzeuge für Beleuchtungskörper zuständig. Das Kerngeschäft, bestehend aus Engineering, Montage und Tryout der mittelgroßen und großen Formwerkzeuge, erfolgt im Werk von Renate, das mit zwei Pressen zu 4.000 und 4.500 Tonnen ausgestattet ist. Der Anbau einer 3.000 Quadratmeter großen Halle erweiterte kürzlich die Produktionskapazitäten von Renate: Dort können bis zu neun große Formwerkzeuge mit einem Gewicht bis 50 Tonnen montiert werden.

Das Unternehmen hat sich nicht nur auf dem einheimischen Markt sondern auch auf internationaler Ebene einen ausgezeichneten Ruf erarbeitet. Besonders ausländische Abnehmer machen den Großteil des Umsatzes aus: 70 Prozent entfallen auf Deutschland, 20 Prozent auf Frankreich und zehn Prozent auf die restliche Welt.

Exakte Planung bis ins kleinste Detail

Dank der Fokussierung auf die Sektoren Engineering und Montage kann das Unternehmen heute das gesamte Spektrum an Kunststoff-Formrahmen umsetzen: vom Stoßfänger bis zur Seitenwand, vom Heckspoiler bis zur Motorhaube, aber auch hochkomplexe Scheinwerfer und Leuchten.

Für die Herstellung eines Formwerkzeugs mit größeren Abmessungen benötigt das Sanvito & Somaschini Team von der Simulation bis zur Abnahme ungefähr 18 Wochen. In der Vergangenheit waren für dieselben Abläufe 24 Wochen nötig. Diese Zeitersparnis ist das Ergebnis der sorgfältigen Vorarbeit und Prüfung durch die Engineering-Abteilung. Diese erstellt auch die Machbarkeitsstudie und wählt die am besten geeigneten Produktionsmittel aus.

„Am Ende des Prozesses müssen sowohl die Düsenseite als auch die Auswurfseite in ausgesprochen hoher Qualität und den Vorgaben entsprechend beim Werkzeugmacher ankommen. Daher haben wir unser Know-how im Werkzeugbau verstärkt auf die Engineering-Abteilung verlagert“, sagt Salvatore Morreale, Ingenieur und Werksleiter. Früher legte man für eine Bearbeitung einfach das Formwerkzeug mit den entsprechenden Bewegungen fest und setzte das direkt in der Fertigung um. Heute wird eine Bearbeitung erst freigegeben, nachdem alle notwenigen Daten für die einwandfreie Fertigung des Werkstücks eingegeben wurden.

Automatisierung für die gesamte Fertigung

Von Anfang an bemühte sich die Unternehmensleitung immer um Qualität und effiziente Produktionsleistungen. Dies war ein Grund, weshalb Sanvito & Somaschini sich vor etwa 20 Jahren zur Umrüstung auf Tebis Software entschied. Tebis bot zudem Lösungen an, die das Unternehmen im Zuge der wachsenden Anforderungen der Scheinwerferproduktion für optimal hielt.

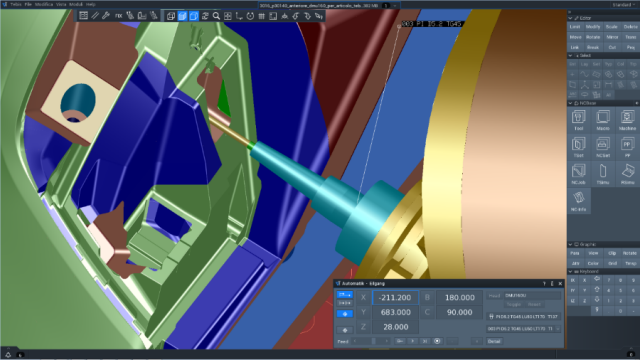

Die Zusammenarbeit zwischen Tebis und Sanvito & Somaschini weitete sich bald aus: 2004 entschied Alfredo Sanvito, den Prozess der Elektrodenkonstruktion zu automatisieren und eine Reihe von Maschinen mit mannlosen Arbeitszyklen einzuführen. Dafür beschloss er, die damals neue Tebis Simulationssoftware zu erwerben. Damit landete das Unternehmen einen Treffer: Die für Elektrodenmaschinen eingeführte Automatisierung wurde nach und nach auf die gesamte Werkstatt ausgedehnt. So verfügt Sanvito heute über beispielhafte Effizienz, optimierte Betriebsabläufe und fortschrittliche Technologie.

Die Fräsabteilungen des Werks in Carate Brianza arbeiten nicht mit herkömmlichen Werkzeugmaschinen, sondern mit Hochgeschwindigkeitsfräsen – meist palettiert und mit fünf Simultanachsen – sowie mit Funkenerosions- und Tiefbohrmaschinen. „In der Produktion führen wir ausschließlich hochwertige Bearbeitungen mit hohem Anspruch durch“, sagt Morreale. „Im Unterschied zu einer herkömmlichen Fertigung entspricht die Ausrüstung unseres Maschinenparks genau diesen Ansprüchen. Im Büro verfügen wir über die geeigneten Kompetenzen und CAD/CAM-Lösungen, um jeden beliebigen Fräsprozess auszuführen. So entsprechen wir den Anforderungen des Auftraggebers und vermeiden mögliche Probleme bereits im Vorfeld.“

Gerade die hohe Qualität, die Tebis im Bereich der Simulation und Prozesssicherheit bietet, war ausschlaggebend für die Entscheidungsfindung bei Sanvito & Somaschini. 2013 und 2014 war es einem CAD/CAM-Software-Konkurrenten gelungen, eine Alternativlösung im Unternehmen zu platzieren. Nach einer 18-monatigen technischen Vergleichsprüfung kam Sanvito & Somaschini von dem Konkurrenzprodukt ab, da sich die Kollisionskontrolle und die Maschinensicherheit im Vergleich mit den Anforderungen als unzureichend erwiesen.

Im Laufe der Jahre hat Sanvito & Somaschini viele Tebis Software-Lösungen erworben, darunter 2,5D- sowie 3- und 5-Achsen-Bearbeitungen, Simulationsmodule, Postprozessoren und Schnittstellen. Dementsprechend verfügt der Formenbauer heute über ein breites Spektrum an Betriebsmitteln und Software-Lösungen. Aktuell verwendet das Unternehmen 17 Floating-Lizenzen für die Bearbeitung von Formwerkzeugen: 15 Werkzeugbau Premium und zwei kürzlich erworbene Profi. Hinzu kommen zahlreiche Zusatzkomponenten für die Konstruktion (Flächenmodellierung), Fertigung (2,5D Bohren und Fräsen Plus, 5-Seiten Bearbeitung) sowie Fertigungsaufbereitung (CAD-Datenaufbereitung für CNC-Prozesse). Auch die CNC-Automatisierung (Feature-Technologie Regelform), CNC-Effizienz (Programmieren mit virtueller Maschine, Zeitgleicher Berechnungsprozess) sowie CNC-Sicherheit (Kollisionserkennung Maschine) zählen zu den Komponenten.

Prozessintegration im Sinne der Betriebsrentabilität

Ein weiterer Pluspunkt von Tebis ist seine Integrierbarkeit in den Prozess und die Verwaltung in einer einzigen Benutzeroberfläche. Ein umfassendes und stabiles Prozessumfeld zu strukturieren, das mit der Verwaltung sämtlicher Bearbeitungszyklen ausgestattet ist, war ein wichtiger Faktor, um die Rentabilität des Unternehmens zu erhöhen. Dabei gab die Möglichkeit, hocheffiziente und optimierte Prozesse zu strukturieren, den Ausschlag: Sie erhält die betriebliche Gewinnspanne. „Sämtliche Produktionsmittel von Werkzeugen und Maschinen über Bearbeitungsparameter und -feature bis hin zu Strategien wurden nicht nur mit Tebis Software entwickelt, sondern sind auch innerhalb dieser abgebildet“, erklärt Morreale. „Dies gewährleistet hochwertige Produktqualität.“

Zu den Innovationen von Tebis, die den meisten Anklang fanden und sofort im Unternehmen eingesetzt wurden, gehört das adaptive Schruppen. Diese Technologie modelliert das Layout der Wege ohne Vollschnitt und passt sie automatisch an die Geometrie der Komponenten an. Dabei kommt die ganze Schnitttiefe des Werkzeugs zum Einsatz. Diese Strategie kann sich besonders bei der Bearbeitung von Komponenten mit steilen Kavitäten als nützlich erweisen. Da Sanvito & Somaschini über ein breites Spektrum an Tebis Software-Lösungen verfügt, konnte der Werkzeug- und Formenbauer vor kurzem mit dem Einsatz einer neuen Technologie für Verbundkunststoffe beginnen. Diese beruht nicht auf Spritzguss, sondern auf Formpressen (compression molding), wodurch sich dem Unternehmen neue und interessante Perspektiven auf dem internationalen Markt eröffnen.

Kontakt: