Graphit-, Kupfer- und Hartbearbeitung auf einer Fräsmaschine? Das war bislang wegen des hartnäckigen Graphitstaubs kaum eine Überlegung wert. Die Trockenbearbeitung schafft sogar zusätzliche finanzielle Hürden gerade für kleine und mittlere Unternehmen, da zur Erodiermaschine auch noch eine weitere Fräsmaschine für die Graphitbearbeitung angeschafft werden musste.

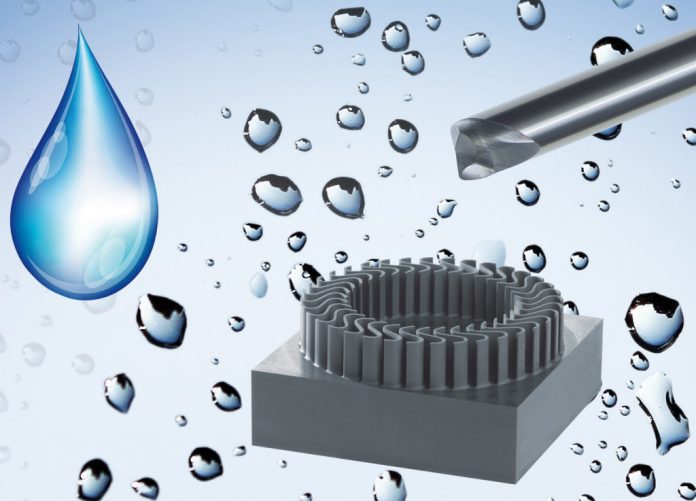

Die Nassbearbeitung von Graphit könnte an dieser Stelle die Lösung bringen. Denn der Einsatz von Kühlschmiermittel erlaubt die flexible Nutzung der Fräsmaschine: Der beim Fräsen entstehende Graphitstaub wird durch die Kühlemulsion weggespült und anschließend durch spezielle Anlagen wieder aus der Emulsion heraus gefiltert. So bleiben Leitungen und Maschinen sauber und frei von Graphitablagerungen. Doch was hat das für Auswirkungen auf die Werkzeuge, die Elektroden und nicht zuletzt auch auf das fertige Bauteil? Ein Vergleichstest mit SEAGULL-Fräsern brachte dabei erstaunliche Ergebnisse zu Tage.

Nass oder trocken – SEAGULL ist Trumpf

Mit den SEAGULL-Fräsern lassen sich feinste Rippen und filigrane Elektrodengeometrien fertigen. Der Grund: Die patentiert kurzen Schneiden – bei einem Durchmesser von 2 mm nur 0,6 mm – sowie die abgestimmte Kombination aus Hartmetall, Diamantbeschichtung und spezieller Geometrie mit engsten Toleranzen von nur 5 µm sorgt für minimalen Schneiddruck und Schnittkräfte. Das ermöglicht hervorragende Oberflächengüten und maximale Standzeiten.

Zecha bietet die SEAGULL-Fräser in zwei Qualitätsstufen an: Die Qualitäts-Linie – unterteilt in die Serien 568 (Kugelfräser) und 578 (Torusfräser) – bietet ein optimales Preis-Leistungs-Verhältnis bei Standardanwendungen und richtet sich an den preisbewussten Anwender, der dennoch auf hochwertige Zerspanergebnisse angewiesen ist – auch im Nassfräsprozess. Die Werkzeuge mit bewährter Diamantbeschichtung besitzen Rundlaufgenauigkeiten von 0,005 mm und Durchmessertoleranzen von 0/-0,015 mm.

Für hervorragende Oberflächengüten und engste Toleranzen (im Durchmesser von 0/-0,010 mm und beim Rundlauf 0,003 mm) ist die High-End-Linie mit Kugelfräsern der Serie 567 und Torusfräsern der Serie 577 die richtige Wahl. Dank der 10 µm starken Hochleistungs-Diamantbeschichtung glänzen die Werkzeuge zudem mit langen Standzeiten.

Sowohl bei der High-End- als auch der Qualitäts-Linie wird jedes einzelne Werkzeugs vermessen und die Ist-Maße auf der Verpackung dokumentiert. Das garantiert immer gleich enge Toleranzen und höchste Prozesssicherheit bei der Herstellung der filigranen Graphitelektroden. Alle SEAGULL-Fräser sind in Durchmessern von 0,3 bis 12 mm erhältlich.

„Die SEAGULL-Werkzeuge haben wesentlich dazu beigetragen, die trockene Graphitbearbeitung weiter zu verbessern. Jetzt wollten wir einen Schritt weiter gehen und sehen, was mit der Nassbearbeitung möglich ist“, so Arndt Fielen, Vertriebsleiter der Zecha Hartmetall-Werkzeugfabrikation GmbH.

Längere Standzeiten und höhere Maßhaltigkeit

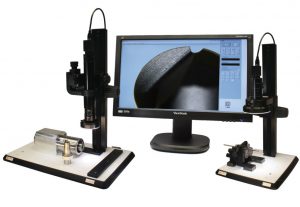

Dazu wurden mit SEAGULL Kugelfräsern (B-2-20-60) auf zwei Mikron Mill S400-Maschinen von GF Machining Solutions eigens dafür konstruierte Graphitelektroden gefertigt. Die Kühlung erfolgte direkt an der Frässtelle zum einen mit Druckluft und zum anderen mit Emulsion. Um den Rundlauf und Durchmesser der Fräser zu kontrollieren, wurden sie vorher und nachher mit dem Laservermessungsgerät 1210 von z-Mike vermessen. Kontur und Oberfläche wurden optisch mit C-View von CIMTRODE mit 1.000-facher Vergrößerung überprüft.

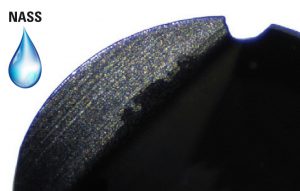

„Die Ergebnisse sprechen eindeutig für die Nassbearbeitung: Nach 290 Minuten Fräszeit zeigten die mit Kühlschmierung eingesetzten Werkzeuge 30 Prozent weniger Verschleiß als die aus der Trockenbearbeitung. Nach 490 Minuten fiel das Ergebnis sogar noch deutlicher zugunsten der Nassbearbeitung aus: 40 Prozent weniger Verschleiß“, so Daniel Gruber, Geschäftsführer der CIMTRODE GmbH. Der Verschleiß lag mit Kühlschmiermittel bei maximal 0,0052 mm, ohne gab es bis zu 0,0087 mm.

Dabei sorgte die Nassbearbeitung nicht nur für längere Standzeiten bei den Werkzeugen, sondern auch die Maßhaltigkeit der Elektroden konnte deutlich gesteigert werden. Nach 490 min befand sich die Maßhaltigkeit der nassbearbeiteten Elektrode immer noch im Toleranzbereich von 0,005 mm. Bei der Trockenbearbeitung waren hier große Maßabweichungen zu sehen.

Gute Erodierergebnisse

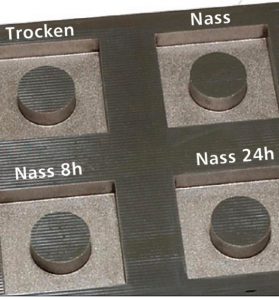

„Ausgezeichnete Standzeitergebnisse bei den Fräsern und hohe Maßhaltigkeit bei den Elektroden waren die hervorragende eine Seite der Medaille, jetzt mussten auch noch die Erodierergebnisse stimmen“, so Arndt Fielen. Dafür wurde bei mehrfach durchgeführten Versuchen die Erodierzeit, die Oberflächenrauheit am fertigen Bauteil sowie der Abbrand an den Elektroden verglichen.

Im Versuchsaufbau wurde je eine Schrupp- und eine Schlichtelektrode verwendet. Dazu Arndt Fielen weiter: „Zwar konnten wir hier keine signifikanten Verbesserungen erzielen, jedoch waren die Ergebnisse durchweg vergleichbar – sei es mit den trocken oder den nass gefrästen Elektroden.“ Der Abbrand lag zwischen 3 und 6 µm, die Oberflächenrauheit am Bauteil zwischen Ra 0,82 bis 0,87. Alle Elektroden waren zirka 40 min im Einsatz.

Zudem sind die Elektroden durch die Nassbearbeitung gewaschen und sauber. Das wirkt sich positiv auf die Qualitätsmessungen sowie auf das Erodieren mit höchster Genauigkeit aus.

Fazit

Graphitelektroden mit Kühlschmierung herzustellen, ist eine lohnende Option zum Trockenfräsen. Sie bietet Werkzeug- und Formenbauern die Möglichkeit, Kupfer, Graphit und Stahl auf ein und derselben Maschine zu bearbeiten und sorgt dabei für größere Sauberkeit. Gerade die kurze Schneide der SEAGULL-Werkzeuge bringt nicht nur erstaunliche Ergebnisse bei der Trockenbearbeitung, sondern ist auch ideal für das Nassfräsen von Graphit geeignet. Standzeiten werden verlängert, Werkzeugkosten gesenkt und die Maßhaltigkeit erhöht.

Zecha zeigt die SEAGULL-Fräser zusammen mit seinem umfangreichen Programm für den Werkzeug- und Formenbau vom 30. Mai bis 2. Juni auf der Moulding Expo in Stuttgart: Halle 5 Stand B42.

Kontakt: