SCHAUBLIN Spannmittel deckt mit einem breiten Portfolio von Spannlösungen alle Applikationen ab. Die Ergänzung ist das Runout Adjustment System (SRS): SCHAUBLIN Spannzangen lassen sich dazu beim Drehen, Abstechen und Schleifen auf unter 2 µm Rundlauffehler einstellen. Durch die neue Variante SRS W 20 ist dies auch bei kleinen Durchmessern von 0,3 mm bis 10 mm möglich.

Die Anforderungen an die Bauteiloberflächengüte bis in den Miniaturbereich steigen stetig. Die geforderten Ebenheiten in extrem engen Toleranzfeldern lassen sich mit SCHAUBLIN Maschinen- und Spanntechnologie erreichen. Dank dem selbsthemmenden SRS können die eingesetzten SCHAUBLIN Spannzangen per Lehre, am Material oder am Rohling unter Last noch genauer und ohne große Vorkenntnisse in kürzester Zeit eingestellt werden. Damit erreicht der Anwender eine ausgezeichnete Konzentrizität, und es kommen keine Rundlauf- und Taumelfehler über 2 µm in der Serienproduktion mehr vor. SRS ist wartungsarm und lässt sich auf den unterschiedlichsten Maschinen dank spezieller Flansche einsetzen.

Spannzangenhalter SRS gibt es in verschiedenen Größen. So etwa der Typ SRS W 20, dessen Einsatzspektrum im Miniaturbereich von 0,3 mm bis 10 mm Stangendurchmesser liegt. Roland Gerlach, Vertriebsleiter der SCHAUBLIN GmbH: „In der Serienfertigung von Miniaturbauteilen fällt schlechter Rundlauf sofort auf. Mit SRS ist der Schleifer auf der sicheren Seite.“

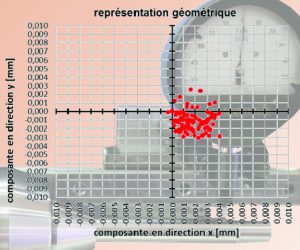

Ein SCHAUBLIN Vergleichstest mit 300 HM-Werkstücken, Ø 6 mm, Prüflänge 50 mm, zeigt das Potenzial: So lag der Rundlauf mit SRS und SCHAUBLIN Spannzange im Schnitt bei 0.0021 mm, ohne SRS bei 0.0083 mm. Die Standardabweichung betrug mit SRS 0.0018 mm gegenüber 0.0028 mm.

Kontakt: