Realisierbar sind Verzahnungsgrößen von Modul 1 bis Modul 36 bei Zahnrädern mit bis zu einem Meter Durchmesser. Meistens liegen die Stückzahlen zwischen 10 und 100 Stück. Wittmann produziert aber auch Einzelteile, Prototypen und Serien jenseits der 1.000 Stück. Mit viel Manpower im Fertigungsbereich und schlanker Verwaltung funktioniert das sehr gut. Trotzdem braucht es dafür flexible Spannmittel, die dazu noch kostengünstig und für ein automatisches Spannen auf Wälzschleifmaschinen geeignet sind. Und welche Spannmittel erfüllen alle Voraussetzungen und punkten obendrein noch mit ausgezeichneten Rundläufen und kurzen Spannwegen? Die Mando T211 Dorne von Hainbuch. Dafür greift der Spannmittelhersteller aus Marbach in sein Baukasten-System und zaubert die richtigen Standard Dorne aus dem Hut.

Hartnäckigkeit zahlt sich für beide aus

Renee Reuter, Betreuer im Außendienst bei Hainbuch, bekam nach mehrfachen Besuchen bei Wittmann im Jahr 2012 die Chance, die Leistungsfähigkeit des Hainbuch-Systems erstmals unter Beweis zu stellen. Dr. Oliver Mager, Prokurist bei Wittmann, ist darüber mittlerweile sehr froh. Damals bestand die Aufgabe darin, für ein bestehendes Bauteil auf einer Wälzschleifmaschine Burri BZ 362 ein verbessertes Spannsystem zu finden. Und da der bei Wittmann mit dieser Aufgabe beauftragte Mitarbeiter Hainbuch von früher kannte, wurde ein Versuch mit dem Handspannfutter Torok in der Größe 100 und einer Spanndorn-Adaption gestartet.

Ergebnis: Die Tests waren durchweg positiv und die Teile laufen heute noch auf dem handbetätigten Spannkonzept von Hainbuch. Mager erinnert sich: »Es handelt sich um relativ dünne, scheibenförmige Teile, die zu schwingen beginnen, wenn sie nicht richtig gespannt sind. Um dieses zu vermeiden, benötigten wir im Spannsystem eine besondere Spann- und Anlagegeometrie, die für Laufruhe sorgt und die Teile stabilisiert. Ferner wollten wir Teile reproduzierbar und schnell spannen, ohne jedes Mal die komplette Aufspannung von der Maschine nehmen zu müssen. Denn eine solide Spannung ist Voraussetzung für ein gutes Schleifergebnis.«

Grundstein für zweites Projekt gelegt

Als zwei Jahre später die neue Wälz- und Profilschleifmaschine Liebherr LCS 700 bestellt wurde, hatte Liebherr als Spannsystem den Sonderspanndorn Mando T213 von Hainbuch vorgeschlagen. Mager berichtet: »Unsere Aufgabe besteht darin, Teile nach Kundenzeichnung zu fertigen und die Wünsche unserer Kunden bis zu einem gewissen Grad vorauszuplanen. Im Grunde wissen wir heute noch nicht, mit welchem Bauteil ein Kunde morgen zu uns kommt.« Somit lag der Schwerpunkt für das neue automatisierte Spannkonzept auf der Flexibilität.

»Wir haben uns die Spannempfehlung von Liebherr und die verschiedenen, bei uns im Haus bereits gefertigten Bauteile angeschaut. Und uns überlegt, wie wir das von Liebherr vorgeschlagene Spannkonzept an unsere eigenen Vorstellungen adaptieren können, sodass wir auf Dauer ein vernünftiges und modulares Spannsystem haben. Den Ursprungsvorschlag von Liebherr haben wir nicht übernommen, sondern sind auf Standardkomponenten von Hainbuch gegangen. Ganz klar, wenn aufgrund der Geometrie der Werkstücke diese Möglichkeit besteht, hat alles andere auch keinen Sinn«, erklärt Mager.

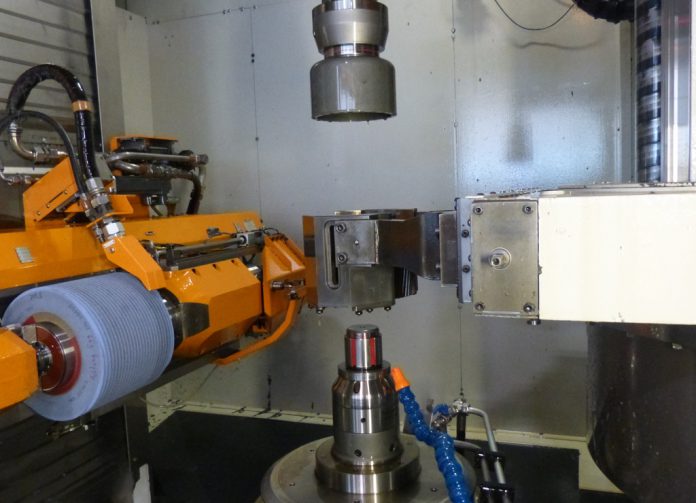

Dadurch gab es für Wittmann zwei entscheidende Vorteile: Die Lieferzeiten waren kurz und die Kosten überschaubar. Denn nicht nur die Standard-Segmentspanndorne, sondern auch die Standard-Segmentspannbüchsen konnten verwendet werden. »Wir haben die Schnittstellenadaption selber gebaut und oben drauf sitzt nun ein Mando Dorn von Hainbuch in einer entsprechenden Größe. Unser Ziel war es, einen gewissen Durchmesser-größenbereich abzudecken, und zwar auf eine flexible Art und Weise. Dies klappt auf der Liebherr Maschine ganz fabelhaft«, so Mager.

Alternative Spannmittel sind aus dem Rennen

Mager hat sich bei dieser Maschine bewusst für das Hainbuch-Konzept entschieden. Prinzipiell standen für Bohrungsteile drei Möglichkeiten zur Auswahl: die Spanndorne von Hainbuch, ein Handspannfutter oder Hydrodehn-Spanndorne. Die Liebherr Maschine hat ein automatisiertes Handling für den Werkstückwechsel. Sie ist mit einem Ringlader ausgestattet und außen ist ein Palettenförderband angeschlossen. Wenn dieser Prozess ohne Bedienereingriff vonstattengehen soll, braucht es ein automatisiertes Spannmittel. Wird hier mit einer Handspannung gearbeitet, muss das Bauteil ganz klassisch auf einem Dorn zwischen Spitzen gespannt werden. Oder man spannt mit Pratzen, muss dann aber jedes Bauteil einzeln ausrichten.Bei einem automatisierten Spannverfahren mit den Hainbuch Dornen entfällt das. Auch Hydrodehn-Spanndorne haben ihre Berechtigung und Einsatzzwecke. Doch Mager erklärt, warum man sich in diesem Fall dagegen entschieden hat:

»Hydrodehn hat einen Spannweg, der im Bereich weniger hundertstel Millimeter liegt. Das Hainbuch-System liegt im Bereich mehrerer zehntel Millimeter. Darin liegt auch der Vorteil für die Automation. Das Bauteil lässt sich leichter auf den Dorn aufstecken und wechseln. Gerade bei großen und schweren Teilen, die eingeschwenkt und auf den Dorn aufgeschoben werden, ist es von Vorteil, wenn im ungespannten Zustand ein paar Zehntel Luft zwischen Spannbüchse und Bauteil sind. Bei Hydrodehn-Spanndornen muss mit Einführphasen gearbeitet werden und da besteht die Gefahr, dass bei weichen Bohrungen das Bauteil beschädigt wird, wenn einmal die Vorzentrierung nicht absolut perfekt passt.

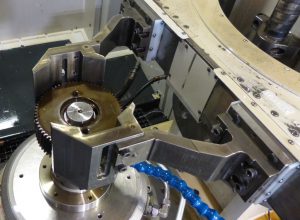

Zudem können in vielen Fällen mit einer Spannbüchse mehrere unterschiedliche Bauteile abgedeckt werden, die im Bohrungsmaß einige Zehntel auseinanderliegen. Wenn ich zwei Bauteile habe, das eine hat eine 95er Bohrung und das andere hat eine 95,1er Bohrung, dann kann ich das unter Umständen mit einer 95er Spannbüchse von Hainbuch noch abdecken. Und habe ich eine Bohrung mit 95 und eine Bohrung mit 96, muss ich beim Hainbuch-System auch nur die Büchse wechseln und nicht den ganzen Dorn. Hier zeigt sich dann zusätzlich der preisliche Vorteil. Für uns war jedoch am Ende der Spannweg entscheidend für die Wahl des Hainbuch-Systems.«

Aufs µm kommt es an

Auf Zahnflankenschleifmaschinen wird die finale Qualität der Verzahnung erzeugt. Mit der Burri können Zahnräder bis zu einer Größe von 362 mm und mit der Liebherr bis zu einer Größe von 700 mm geschliffen werden. Die Qualität eines Zahnrads definiert sich beim Zahnflankenschleifen unter anderem nach den geforderten Rundlauf- und Teilungsgenauigkeiten der Werkstücke. Und diese müssen deutlich besser als ein hundertstel Millimeter sein. Das muss auch das Spannmittel mitbringen.

Mager erläutert: »Weil Hainbuch uns hier eine entsprechende Reproduzierbarkeit gewährleistet hat und die Spannmittel bei der Genauigkeit im Bereich weniger µm liegen, haben wir bestellt und sind sehr zufrieden.« Davon profitieren auch die Mitarbeiter bei Wittmann. Das modulare Bedienkonzept ist durchgängig, die Dorne und Büchsen lassen sich sehr leicht wechseln. Die Umrüstung von einem Werkstück auf das andere oder von einer Dorngröße auf die andere funktioniert einfach und schnell.

Zukunftspläne

Aktuell ist ein Serienprojekt mit einer neuen Liebherr und einer bestehenden Burri in Planung. Dabei geht es auch wieder ums Zahnflankenschleifen mit einer automatisierten Werkstückspannung. Allerdings handelt es sich hierbei um sehr kleine Teile mit einer relativ geringen Wandstärke. Mager gibt zu Protokoll: »Es kommen verhältnismäßig große Schleifschnecken zum Einsatz und es muss fest gespannt werden. Zudem sitzt das Spannmittel noch sehr nah an der Bearbeitungsposition.«

Wegen der Störkontur muss der Aufbau deshalb schlank sein und in einer gewissen Maschinenposition erfolgen. Für Mager kommt es auf das Gesamtkonzept an: »Wir bemühen uns auch hier, unser Spannkonzept in das bestehende modulare System zu integrieren, sodass wir nicht für jedes Bauteil Spezialspannvorrichtungen benötigen, sondern die Module sogar zwischen unterschiedlichen Maschinen tauschen können. Dieses Baukasten-System haben wir bei Hainbuch gefunden.« Laut Mager hat die Kooperation zwischen Hainbuch, Liebherr und Wittmann schon beim vorherigen Projekt wunderbar funktioniert, das wird auch jetzt wieder der Fall sein und zu einem tollen Ergebnis führen.

Kontakt: