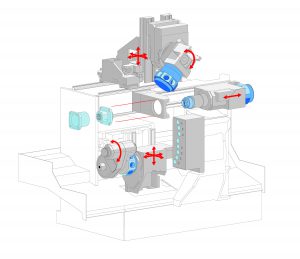

Die Baureihe TRAUB TNL18 bietet verschiedene Varianten von Lang-/Kurzdrehautomaten, die sich variabel ausstatten lassen und für vielerlei Bearbeitungen wirtschaftlich einsetzbar sind. So öffnet zum Beispiel die TNL18-7B mit ihren sieben Linearachsen und der B-Achse am oberen Revolver den Weg zu einem breiten Teilespektrum: Sie ermöglicht komplexe Bearbeitungen, die Herstellung schräger Bohrungen und Flächen mit Standardwerkzeugen sowie das Abzeilen von hochgenauen Konturen. Darüber hinaus erlaubt ihre Kinematik eine präzise Rückseitenbearbeitung.

Vielfältigen Anforderungen genügt auch die zweite High-end-Variante, die TNL18-9, die über eine autonome Gegenspindel und neun lineare NC-Achsen verfügt.

Für Produktionsbelange optimal konfiguriert, wird die TNL18-9 P – Paketmaschine – auch in ausgesuchter Vollausstattung zu einem attraktiven Preis angeboten.

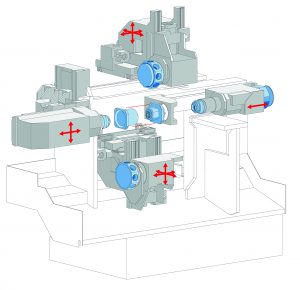

Optimierter Antriebsstrang

Traub entwickelte die 2009 erstmals vorgestellte TNL18-Baureihe über die Jahre hinweg permanent weiter, um sie stets auf dem aktuellen Stand der Technik zu halten. Das betraf sowohl die mechanischen Komponenten, die einen zuverlässigen und stabilen Betrieb gewährleisten, als auch die Antriebs- und Steuerungstechnik. Um die Maschinen noch dynamischer agieren lassen zu können, wurden jetzt, die CNC- Steuerung, Achsverstärker und Servoantriebe auf ein höheres Niveau gehoben und damit die Beschleunigungen und Endgeschwindigkeiten deutlich verbessert. In umfangreichen Versuchen stellten die Entwickler sicher, dass die mechanischen Gegebenheiten der Maschine auch mit der neuen Dynamik harmonieren.

Das Ergebnis: die neue TRAUB TNL18 dynamic. Alle Varianten dieser Lang-/Kurzdrehautomaten profitieren von der Performancesteigerung im optimierten Antriebsstrang, mit der eine unmittelbare Produktivitätssteigerung verbunden ist. Ein Blick in die technischen Daten verrät: Die maximale Drehzahl von Haupt- und Gegenspindel stieg von 10.000 min-1 auf 10.500 min-1. Die Eilgangwerte der Z-Achsen der Werkzeugrevolver (oben und unten) erhöhten sich von 40 auf 50 m/min. Beim neuen Antriebspaket beschleunigt die (nicht autonome) Gegenspindel von 0 auf 12.000 min-1 in nur noch 990 ms statt bisher 1200 ms, und der Werkzeugantrieb erreicht jetzt seine maximale Drehzahl von 12.000 min-1 in 240 ms statt bisher 320 ms. Auch die Beschleunigungen aller Linearachsen sind schneller geworden und bieten im Vorschubbetrieb anstatt 20 ms jetzt 15 ms und im Eilgang anstatt 150 nunmehr 135 ms.

Reduzierte Bearbeitungszeiten

Der stabile mechanische Aufbau der TRAUB TNL18-Maschinen erlaubt es, die neuen, um bis zu 25 Prozent höheren Beschleunigungen und Endgeschwindigkeiten steuerungstechnisch voll auszureizen und die Produktivität deutlich zu steigern. Wer seine NC-Programme dahingehend optimiert, kann die Bearbeitungszeit um bis zu 21 Prozent reduzieren. Die Werkstückqualität bleibt dabei unverändert.

Allerdings hängen die Einsparmöglichkeiten auch von der Komplexität des Werkstücks ab. Während bei einer „einfachen“ Welle, die weitgehend mit konstanten Schnittgeschwindigkeiten und nur wenigen Werkzeugwechseln bearbeitet wird, die Einsparung bei etwa fünf Prozent liegt, sieht es bei einem geometrisch komplexen Werkstück mit zahlreichen, verschiedenen Dreh-, Bohr- und Fräsbearbeitungen ganz anders aus. Viele Bearbeitungsinhalte bieten eben viele Ansatzpunkte zur Zeiteinsparung.

Beispielhaft kommt dies bei einem Zahnimplantat-Bauteil das eine diffizile Innenfräskontur aufweist zum Tragen. Durch die kürzeren Beschleunigungs- und Abbremsvorgänge lassen sich neben den reduzierten Nebenzeiten deutlich höhere Vorschubgeschwindigkeiten beim Fräsen realisieren. So lässt sich bei gleicher Konturtreue am Werkstück ein Zeitgewinn von 21 Prozent erzielen.

Höhere Konturgenauigkeit

Die TRAUB TNL18 dynamic Modelle sind zu den bisherigen kompatibel. Das bedeutet, dass der Anwender die gleichen NC-Programme nutzen kann, wie bei den kinematisch gleichen Vorgängermaschinen. Selbst ohne sie individuell zu optimieren, profitiert er vom neuen Antriebsstrang. In Bezug auf die Bearbeitungszeit liegt das Sparpotential dann bereits bei ca. fünf Prozent, ein zusätzlicher Benefit liegt auch in der wesentlich höheren möglichen Konturtreue. Im Endeffekt entscheidet der Kunde auf welche Weise er die gewonnenen Vorteile und die höhere Dynamik der TNL18 dynamic nutzt.

Mehr Steuerungskomfort

Die CNC-Steuerung TRAUB TX8i-s, mit der die High-end-Modelle TNL18-7B und TNL18-9 ausgestattet sind, bietet schon immer einen hohen Bedienkomfort. Mit der Weiterentwicklung der Maschine zur Version TNL18 dynamic ging auch ein Fortschritt in der Steuerungstechnik einher. Die neue Generation TX8i-s V7, mit der die Maschinenmodelle TNL18-7B und TNL18-9 dynamic ausgestattet werden, bietet eine erweiterte Performance und ist mit i4.0 ready für zukünftige Anforderungen gerüstet.

Auf Basis einer leistungsstärkeren Hardware wurde die neue, optimierte Software entwickelt. Diese gewährleistet zahlreiche komfortable Funktionen fürs Programmieren, Editieren, Simulieren, Einrichten und Bedienen – zum Beispiel Werkzeugbruchüberwachung, 2D- und 3D-Simulation, Kollisionsschutzkonzept (mit elektronischem Schnellrückzug) sowie visuelle Fehlerdiagnose.

Auf modernstem Stand der Technik ist das 15“-Multitouch-Display, das zum einen die herkömmliche Menübedienung durch Tastatur ermöglicht, aber auch die Verwendung von Touchfunktionen zulässt. Die benutzerfreundliche Oberfläche ist übersichtlich gestaltet und enthält zahlreiche Buttons, die speziell für die Touchbedienung entwickelt wurden. Sie erlauben eine schnelle Kommunikation per Berührung bzw. Gestentechnik. Für Eingaben, die sich über die Tastatur weit einfacher erledigen lassen, wird eine solche auch in Zukunft weiterhin zur Verfügung stehen.

Bereit für Industrie 4.0

Zudem ist der Anwender mit der TX8i-s V7 bestens für Industrie 4.0 gerüstet. Die Steuerung ist in der Lage, dem Bediener vielfältige digitale Informationen bereitzustellen, diese zu verarbeiten und weiterzureichen. Sie stellt wichtige Automatisierungsschnittstellen bereit und lässt es zu die Maschine ins Unternehmensnetzwerk zu integrieren.

Zum Bereich der „digitalen Informationen“ zählen zum Beispiel Online-Abrufe von Fertigungs- und Einrichtungsinformationen. Es lassen sich sämtliche Benutzerdokumentationen aber auch auftragsbezogene Ordner bereitstellen, die zum Beispiel NC-Programm, Werkzeugdaten und Einrichteblatt enthalten. Der Bediener kann diese Dokumente bei Bedarf an der Steuerung aufrufen.

Remote Access über VNC (Virtual Network Computing) eröffnet dem Anwender die Möglichkeit, sich alle Bildschirminformationen auf einem Tablet oder Smartphone anzeigen zu lassen. Zudem kann er damit Applikationen aus dem Firmennetzwerk am Steuerungsdisplay aufrufen und erhält beispielsweise Zugriff auf den Bildschirm eines externen CAM-PC. Aber auch kleine Programme wie ein Taschenrechner lassen sich nutzen. Der Bediener kann via Web-Browser im Intranet oder Internet nach Informationen suchen – vorausgesetzt, er verfügt über die entsprechende Berechtigung.

Zentrales Element für die Hardware-Einbindung ins Unternehmensnetzwerk ist die Ethernet-Schnittstelle. Ergänzend wurde eine softwarebasierte MDE/BDE-Schnittstelle entwickelt, die alle anfallenden Daten der Maschine gezielt mit Zeitstempel protokolliert und für externe Auswertungen zur Verfügung stellt. Auch aus dem laufenden NC-Programm können Informationen gesammelt werden. Die Daten werden auf der Festplatte des Steuerungs-PC gespeichert. Der Zugriff darauf erfolgt im „read only“-Modus entweder über Internet und Web-Browser oder automatisiert von einem freigegebenen Netzwerkrechner.

Als Basisschnittstelle für Industrie 4.0 integrierten die Entwickler das industrielle M2M-Kommunikationsprotokoll OPC UA, das in der Lage ist, Maschinendaten (Regelgrößen, Messwerte, Parameter usw.) nicht nur zu transportieren, sondern auch maschinenlesbar zu beschreiben. Damit ist eine i4.0-konforme Kommunikation zwischen Werkzeug- und Messmaschine sowie ERP-, MES- und Qualitätsmanagementsystemen möglich – unabhängig von Betriebssystem bzw. Plattform.

Kontakt: