|

| „SRS“ (Schaublin Runout Adjustment System) heißt die neue Formel für Präzision beim Drehen und Schleifen. |

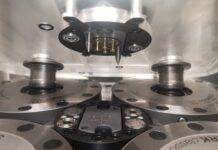

SRS (Schaublin Runout Adjustment System) heißt die neue Formel für Präzision beim Drehen und Schleifen. Der Maschinen- und Werkzeughersteller Schaublin verschiebt mit dem neuen patentierten System die Grenzen in Sachen Rundlaufgenauigkeit. So lassen sich die bereits hochgenauen Spannzangen der Schweizer bei Bedarf nun einfach in eine neue Dimension von Präzision upgraden: Rundlauf- und Taumelfehler über 3,0 µm treten nach dem Performance-Kick durch SRS auch in der Großserie nahezu nicht mehr auf.

Die Industrie horchte auf, als Schaublin das neue SRS-System während der METAV präsentierte. Die Schweizer versprachen, dass ein Zerspanungsmechaniker mit dem neuen Spannsystem die Konizität der Spannzange auf zwei Ebenen ohne große Vor- und spezielle Fachkenntnisse so einstellen kann, dass ein Rundlauffehler unter 0.002 mm an jeder Position prozesssicher und durchgehend auf dem Werkstück auch in Großserie erreicht wird. „Das verbreitete sich schnell in der Branche“, erinnert sich Roland Gerlach, Vertriebsleiter der Schaublin GmbH. „Denn bis dato waren im Schnitt 5 µm Rundlaufgenauigkeit schon ein hervorragender Wert, den selbst bis heute nur wenige Spannzangenhersteller garantieren können.“

Einfaches Handling, große Wirkung

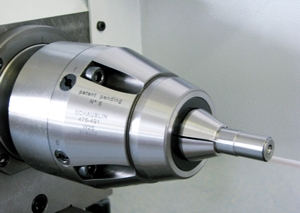

Die Funktionsweise von SRS ist einfach und genial: Nach dem Einstellen des genauen Rundlaufs des Spannzangenflansch lässt sich die Spannzange in gewohnter Weise einsetzen. Die Feineinstellung erfolgt direkt mit eingespanntem Werkstück oder einer passenden Lehre. Mittels Differenzialschrauben lässt sich anschließend der Rundlauf des Spannteils leicht und sicher auf den Mikrometer genau einstellen.

SRS lässt sich mit verschiedensten Spannzangen und auf den unterschiedlichsten Maschinen einsetzen. So etwa zum Schleifen und Nachschleifen von Schneidwerkzeugen, zum Herstellen von hochgenauen Mikrometerschrauben, zum Schlichten und Feinschlichten und in verschiedenen Schleifaufgaben sowie Drehoperationen auf Abgreifspindeln. Das System ist wartungsarm und geschützt vor Schmutz und Spänen.

|

| Roland Gerlach, Vertriebsleiter bei Schaublin |

Beeindruckende Praxisergebnisse

In der Praxis erfüllt SRS durchgängig die hohen Erwartungen und Anforderungen. Roland Gerlach: „SRS hebt die Exzentrizität auf und zentriert den Wiederholfehler. Die Rundlaufergebnisse sind dementsprechend.“ Im Vergleichstest mit 300 HM-Werkstücken, Ø 6 mm, Prüflänge 50 mm, lag der Rundlauf mit SRS und Schaublin Spannzange im Schnitt bei 0.0021 mm, ohne SRS bei 0.0083 mm. Die Standardabweichung betrug mit SRS 0.0018 mm gegenüber 0.0028 mm.

Am Markt hat sich das innovative Regelsystem bereits einige Freunde geschaffen und ist den hohen Vorschusslorbeeren gerecht geworden. So berichtet ein Zerspaner aus seinem Betrieb: „Wir haben mit dem Schaublin SRS und einer Schaublin Spannzange auf einer Walter-Schleifmaschine Hartmetall (Ø 14 mm) bearbeitet. 35 Stück mit drei Span-Nuten. Der Rundlauf lag innerhalb von 0.002 mm. Beim Nachschleifen von 80 Stück aus HM mit Ø 12 mm brachten wir es sogar auf einen Rundlauf innerhalb von 0.001 mm. Schließlich haben wir noch 15 Teile aus Hartmetall mit einem Durchmesser von 18 mm bearbeitet. Das Ergebnis: Durchgängiger Rundlauf unter 0.002 mm.“

Niedrigere Toleranzwerte definieren

|

Roland Gerlach: „Schaublin steht schon alleine mit dem Namen für höchste Präzision. Mit innovativen Maschinen und Spannmitteln treiben wir die Entwicklung dort stetig voran. SRS ist dazu ein Beispiel: Mit dem Regel-System schlägt Schaublin ein neues Kapitel auf, in dem in vielen Applikationen neue Toleranzwerte nach unten hin verschoben werden können. Die Industrie wird es freuen, kann sie doch ihre Qualität auf einfache Weise signifikant erhöhen.“

Kontakt: