Das Unternehmen Zeltwanger Maschinenbau GmbH fertigt u. a. als Zulieferer der optischen Industrie komplexe, hochgenaue Bauteile aus Aluminium. Die optische Industrie ist eine Branche, die in den letzten Jahren ein sehr hohes Wachstum verzeichnete. Und so konnte man auch in Tübingen in den Jahren 2018 bis 2022 das Auftragsvolumen enorm steigern. Allerdings kam es dadurch immer wieder zu Engpässen in der Fertigung.

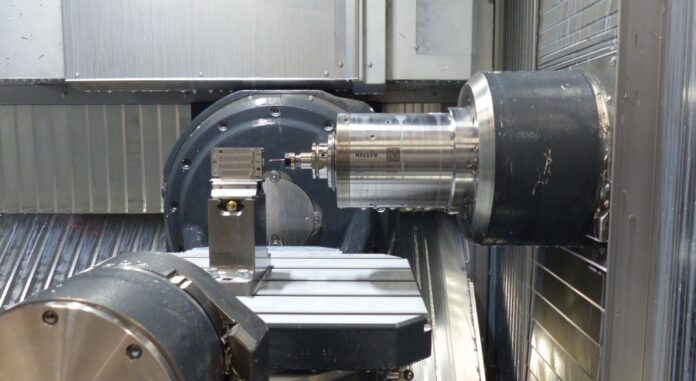

Nach einem intensiven Benchmark waren sich die Verantwortlichen bei Zeltwanger einig, auch wegen dem hohen Zerspan-Volumen, künftig in diesem Bereich auf ein horizontales Maschinen-Konzept zu setzen. Deshalb wurde 2022 in das 5-Achs-Bearbeitungszentrum HF 3500 von HELLER investiert. Ein weiteres Problem, das man lösen wollte, war die Tatsache, dass durch das hohe Zerspan-Volumen der Wärmeeintrag in die Bauteile immer wieder zu Problemen bei der Maßhaltigkeit führte.

Geschäftsführer Andreas Wodarz sieht die prozesssichere und konstante Abbildung der Toleranzen grundsätzlich als eine Herausforderung: „Wir haben bislang sortenrein auf nur einen Werkzeugmaschinenhersteller gesetzt. 2018 mussten wir dann aber aufgrund zahlreicher Herausforderungen neue Wege gehen. Die HF-Baureihe der ersten Generation von HELLER hat uns da schon sehr gut gefallen, denn unsere Bauteile sind hinsichtlich der Komplexität und Maßhaltigkeit sehr anspruchsvoll. Um es kurz zu machen, damals hat es nicht geklappt. Die HF-Baureihe der zweiten Generation hat uns dann aber auch aufgrund des zweiten Kugelgewindetriebs in der Z-Achse und dem Gegenlager voll überzeugt. Außerdem hatte uns HELLER versprochen, dass wir mit der HF 3500 unsere Toleranzen prozesssicher halten können.“ Dem war bei der Probebearbeitung eines Abnahmeteils so, und das gilt noch heute.

Obwohl die Räume in Tübingen nicht klimatisiert sind, überzeugt die HF 3500 dennoch mit hoher Maßhaltigkeit und Zuverlässigkeit. Das war für die Verantwortlichen Grund genug, nur ein Jahr später in das 5-Achs-Bearbeitungszentrum HF 5500 zu investieren.

Im Vergleich mit der HF-Baureihe konnte die erreichte hohe Präzision mit Maschinen anderer Anbieter nicht dauerhaft prozesssicher abgebildet werden. In Tübingen sieht man die Ursache u. a. in der Tatsache, dass die betreffenden Anbieter mit einer Vorspannung in den einseitig gelagerten Rundtischen arbeiten (hohe Vorspannwerte führen zu mehr Reibung und dadurch zu höherem Verschleiß bzw. zu unterschiedlichen Geometrieabweichungen je nach Tischbeladungsgewicht). Für Dominik Brillert, Mitarbeiter der HELLER Gebietsvertretung Hans P. Greising GmbH ist es aber die Summe der Details, die bei Zeltwanger zu positiven Ergebnissen führen: „HELLER setzt ja grundsätzlich auf eine hohe Grundgenauigkeit. Neben der hochproduktiven Serienfertigung hat man sich mit der HF-Baureihe aber auch den universellen Einsatz in der Einzelteilfertigung zum Ziel gesetzt. In der ‚PRO‘-Version, also mit dem Gantry-Verbund in der Z-Achse, dem optionalen Genauigkeitspaket, aber auch mit dem Gegenlager in der A/B-Achse ist es möglich, diese Präzision dauerhaft zu erreichen.“

Produktivität und Zuverlässigkeit schaffen zusätzliche Kapazitäten

Das Unternehmen Zeltwanger hat bei beiden Bearbeitungszentren das optionale Genauigkeitspaket gezogen. Und das obwohl man der Meinung war, mit entsprechenden Einstellungen und Korrekturen hätte man die Toleranzen auch erreicht. Das aber war bislang das Problem bei Zeltwanger, denn bei Losgrößen bis 20 Stück kann man sich durch zeitaufwändige Korrekturen kein langes Einfahren erlauben. Ist das erste Bauteil ein Gutteil, resultiert daraus eine wesentlich größere Zeitersparnis.

Nun definiert Wolfgang Pfeiffer, Leiter CAM-Programmierung besagte Toleranzen bzw. Maßhaltigkeit wie folgt: „Wir sprechen hier von einer Positioniergenauigkeit im Raum von 2/100 mm, das sind in jeder Achse 1/100mm. Diese Genauigkeitsanforderungen im Bereich der 5-Achs-Bearbeitung sind eine echte Herausforderung. Natürlich arbeiten wir auch im µm-Bereich, aber es ist doch ein Unterschied, ob man 5 µm in zwei Achsen sucht oder die 2/100 mm im Raum.“ Resultierend aus diesen Anforderungen setzte man in Tübingen deshalb auch zusätzlich auf die Option Kühlmitteltemperierung.

Dem enormen Wachstum in der Aluminiumbearbeitung im Allgemeinen und dem hohen Zerspan-Volumen auf jeder Maschine konnte man also mit beiden HF-Zentren gerecht werden. Mittlerweile verlagert man allerdings auch Edelstahlbearbeitungen oder Bauteile auf die HF-Zentren, die vorher auf Dreh-Fräszentren bearbeitet wurden. Denn selbst mit zahlreichen Korrekturen oder dem Einsatz von Messtastern ist es auf den Dreh-Fräszentren nicht gelungen, konstant innerhalb der notwendigen Maßhaltigkeit zu bearbeiten.

Und so zeigt sich auch Salvatore Lao, Teamleiter kubische Fertigung bei Zeltwanger, durchweg zufrieden: „Die Bearbeitungszentren von HELLER haben mich wirklich positiv überrascht. Es ging beispielsweise um die Bearbeitung von Bauteilen aus Stahl in einer 4-fach-Aufspannung, bei denen wir mit anderen Maschinen immer wieder Probleme hatten. Die Programme dieser Bauteile haben wir 1:1 auf die HF 3500 übertragen, die Werkzeuge vermessen und gestartet. Nach nur einer Korrektur konnten wir 100 Teile problemlos fertigen. Alle waren einwandfrei und maßhaltig. Und sehr erfreulich ist natürlich auch die durchweg positive Akzeptanz der Mitarbeiter, was die Maschinen betrifft.“