Gerade rechtzeitig zum größten Auftrag der Firmengeschichte kommt für einen Sondermaschinenbauer der Vorschlag des vertrauten Händlers, Vakuumspanntechnik einzusetzen. Damit lassen sich mit nur einer einzigen Aufspannung zig Werkstücke aus Aluminium fertigen, wo sonst einzelne Werkstücke gespannt werden mussten. Die Spannexperten von AMF haben die Rüstzeit damit quasi pulverisiert. Ein wunderbares Beispiel, wie mitdenkende Partner zu einer Erfolgsgeschichte beitragen.

„Für die Fertigung unserer vielen verschiedenen Werkstücke aus Aluminium ist uns die Vakuumspanntechnik eine riesige Hilfe. Sie sorgt für große Erleichterung bei der Herstellung der oftmals kleinen Serien oder Einzelteile“, berichtet Marcel Schramm, Abteilungsleiter CNC beim Ingenieurbüro Uwe Neubauer. Und Maschinenbediener Ronny Neidnicht bringt es auf den Punkt: „Wir haben die Rüstzeiten um etwa 95 % reduziert.“ Eine solche, fast märchenhaft klingende Einsparung bedarf natürlich einer genaueren Betrachtung. Also dröseln wir die Erfolgsgeschichte einmal auf.

Drei Experten finden gemeinsam eine geniale Lösung

Das Ingenieurbüro im thüringischen Föritztal mit 30 Mitarbeitern um seinen Chef Uwe Neubauer hat sich auf den Sondermaschinenbau spezialisiert. Schwerpunkt sind dabei komplette automatisierte Roboteranlagen inklusive Qualitäts- und Anwesenheitsüberprüfung mittels neuester Kameratechnologie. Dabei ist jeder Auftrag eine individuelle Einzellösung, die die bestmögliche Effizienz für die Kunden sicherstellt. Von Konstruktion bis Auslieferung entstehen nahezu sämtliche Teile, Baugruppen und Anfertigungen im Haus. Aus Gewichtsgründen ist das Material der Wahl überwiegend Aluminium. Und so fertigen die Zerspaner auf einer Portalfräsmaschine und zwei CNC-Bearbeitungszentren jedes einzelne Teil – von klein bis groß – passgenau. Das ist sehr aufwändig, denn das Spannen der einzelnen Rohteile frisst enorm viel Zeit und ist sehr mühsam. Jedes Einzelteil erfordert seine spezielle Spannlösung, damit der Fräser alle notwendigen Seiten und Kanten erreicht.

Als der langjährige technische Berater Heiko Meyer von Wütschner Industrietechnik GmbH in Schweinfurt sich die Sache ansieht, bringt er eine schnellere Lösung ins Spiel. Mit einer Vakuumspannplatte müsste sich doch eine enorme Verbesserung und Zeitersparnis erreichen lassen. „Von außen betrachtet, liegt die Lösung schnell auf der Hand“, sagt Meyer, der mit viel Erfahrung sehr breit und erst mal herstellerneutral denkt. Sein Arbeitgeber – Wütschner Industrietechnik GmbH ist ein Markenspezialist rund um Präzisionswerkzeuge. Das Familienunternehmen verfügt über ein breites Angebot an Werkzeugen der verschiedensten Lieferanten-Partner. Aus diesem Pool sucht Meyer stets die für den Kunden passende Lösung. In diesem Fall die Andreas Maier GmbH & Co. KG (AMF) aus Fellbach.

Ein grandioser Kniff bringt exorbitante Zeiteinsparung

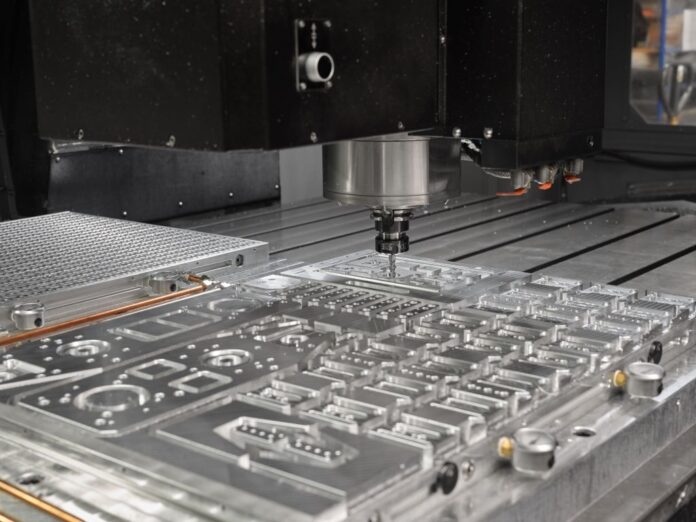

Seit Frühjahr 2023 sind nun zwei Vakuumspannplatten Premium Line der Fellbacher Spannexperten in den Abmessungen 600 × 800 mm mit einer Grundplatte verbunden und auf dem Maschinentisch der Hurco DCX 22i befestigt. Auf die optionale AMF-Nullpunktspanntechnik für ein schnelles Wechseln und Ausrichten der Platten hat Neubauer verzichtet. Denn – und das ist der grandiose Kniff bei dieser Lösung – es werden gar keine einzelnen Rohteile mehr gespannt. Stattdessen werden große Aluminiumplatten fixiert, aus denen die einzelnen Teile herausgefräst werden. So werden mit einer einzigen Aufspannung keine Einzelteile mehr bearbeitet, sondern aus der großen Platte zig Teile auf einmal hergestellt. Das lässt schon erahnen, wo die 95 % Rüstzeiteinsparung herkommt. Die optimale Ausnutzung der Aluminiumplatte berechnen die Konstrukteure mit der Maßgabe, den Abfall so gering wie möglich zu halten.

Die einzelnen Teile werden in einer Fünfseitenbearbeitung nahezu im Endmaß gefertigt. Von der Aluminiumplatte bleiben 0,45 mm stehen. Das ist notwendig, damit das Vakuum nicht abreißt. Später werden die Teile aus der Platte herausgebrochen, entgratet und – wenn notwendig – endbearbeitet. Mit der dazugehörigen Dichtschnur lassen sich einzelne Areale auf der Vakuumspannplatte abstecken, wenn nicht die ganze Fläche benötigt wird. Die Dichtschnüre gleichen darüber hinaus auch geringe Unebenheiten an der Werkstückfläche aus. Die Verrohrung zur Ansteuerung bestimmter Areale und Sektoren haben die findigen Tüftler bei Neubauer selbst gefertigt. Mit den Absperrhähnen lässt sich die Pumpleistung zielgerichtet lenken. Auf der Oberseite hat die 40 mm hohe Vakuumspannplatte Nuten und 16 Ansaugstellen. So lässt sich die Dichtschnur bequem einlegen. Damit sich Aufspannungen leicht reproduzieren lassen, sind alle Nuten mit den Koordinaten beschriftet. Bohrungen für Anschlagstifte oder seitliche, höhenverstellbare Exzenteranschläge positionieren Werkstücke einfach.

Sensible Filter und Druckwächter schützen Vakuumkreislauf

Die Verrohrung hat gegenüber auch verwendbaren Kunststoffschläuchen einen großen Vorteil, wie Schramm hervorhebt: „Wenn beim Fräsen die heißen Späne umherfliegen, können die auch schon mal Löcher in einen Schlauch hineinbrennen. Dann wäre das System undicht. Und das wollen wir auf gar keinen Fall haben.“ Deshalb ist auch das Vakuum-Filtersystem mit Flüssigkeitsabscheider und mit einem Druckwächter mit Sensor extrem feinfühlig. Denn wird beispielsweise aus Versehen einmal die Platte durchgebohrt und der Vakuumkreislauf undicht, fährt die Maschine sofort auf hold. Eine clevere Eigenlösung der Anwender überbrückt eine mögliche Leckage eine gewisse Zeit, bevor Kühlschmiermittel in dem Kreislauf bis zur Pumpe vordringt und diese zerstören würde.

Das notwendige Vakuum fürs Spannen der Aluminiumplatte erzeugt die AMF-Drehschieber-Vakuumpumpe. Sie gewährleistet einen zuverlässigen Dauerbetrieb der eingesetzten Spannplatten. Weil die Pumpe sehr kompakt ist, kann sie direkt an der Maschine aufgestellt werden. 0,75 kW Motorleistung und 20 m3/h Saugleistung erzeugen einen Enddruck von 1,5 mbar. Integriert sind in der Premium-Line-Platte aber auch zwei Venturidüsen, die bei einem Betriebsdruck von 3,5 bar mit maximal 48,8 l/min Saugvolumen gegen die Atmosphäre saugen und ein 92-prozentiges Vakuum erzeugen.

Mitdenkende Partner finden die optimal passende Lösung

Die beiden Vakuumspannplatten, die bei Neubauer eingesetzt werden, lassen sich miteinander verbinden und dann über einen gemeinsamen Anschluss betreiben. „Das sorgt für die Flexibilität, die sich die Zerspaner bei Neubauer gewünscht haben“, betont Norman Rhein, von AMF. „Unsere Lösung zur drastischen Senkung der Rüstzeiten hat sehr schnell überzeugt. Bei 95 % Zeitersparnis brauche ich auch nicht weiter zu argumentieren.“

Ebenso schätzt es Firmenchef Uwe Neubauer, wenn die Lieferpartner mitdenken und seinen Anspruch umsetzen. „Mit unseren hochpräzisen Sonderlösungen decken wir einen riesigen Bereich ab, damit unser Kunde sich nicht zig Lieferanten suchen muss. Dieses Verständnis erwarten wir auch von unseren Partnern. Mit Wütschner Industrietechnik und AMF haben wir zwei passende Partner mit an Bord.“ Damit sollte auch der aktuell größte Auftrag der Firmenhistorie beim Ingenieurbüro Uwe Neubauer zu einer Erfolgsgeschichte werden.