Bei Zerspananwendungen können unerwünschte Vibrationen in Strukturen verschiedene negative Effekte erzeugen. Sie beeinträchtigen die Teilequalität (Abmessungen, Oberfläche etc.), begrenzen die Produktivität und verringern die Werkzeuglebensdauer – das Ergebnis sind fehlerhafte Teile und zusätzlicher Bearbeitungsaufwand sowie höhere Kosten für Material, Werkzeuge, Maschinen und Ingenieure. Um diese Probleme zu vermeiden, bietet Kistler jetzt – in Zusammenarbeit mit den Zerspankraftexperten von Productive Machines Ltd in Großbritannien – einen neuen Service zur Fräsoptimierung an.

Die Grundlage für diesen Service bildet eine Analyse der dynamischen Steifigkeit der Werkzeugmaschine. Der physische Teil der Optimierung (der sogenannte „Tap Test“) kann mit Impulshammer und Beschleunigungssensoren von Kistler durchgeführt werden; danach erfolgt eine Analyse des NC-Programms des Kunden mithilfe einer neuen Software von Productive Machines. Alle erfassten Daten werden verarbeitet, um ein neues NC-Programm zu kreieren, das nach seiner Installation beispielsweise zu höherer Zerspanleistung, längerer Werkzeuglebensdauer und höherer OEE führt.

Diverse Anwendungen in der Zerspanung deutlich verbessert

Obwohl der neue Fräsoptimierungs-Service erst seit Kurzem auf dem Markt verfügbar ist, haben bereits Kunden aus vielen Industrien seine Vorteile entdeckt. Erfolgreiche Einsatzbeispiele erstrecken sich auf Anwendungen in Branchen wie Automobilbau, Luft- und Raumfahrt, Werkzeugbau, Präzisionsfertigung und Medizintechnik.

Zum Beispiel gelang es einem französischen Autobauer, Herausforderungen im Bearbeitungsprozess eines Getriebegehäuses zu meistern: der Optimierungsservice lieferte eine Lösung, die zu kürzeren Umlaufzeiten und weniger Werkzeugabnutzung führte. Ein spanischer Zulieferer für die Luft- und Raumfahrt profitierte von geringerem Rattern, weniger beschädigten Teilen und einer Senkung der Gesamtkosten um 25 Prozent.

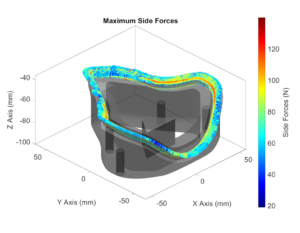

Und schließlich gelang es Fräs- und Drehspezialisten von den britischen Inseln, die Fertigung einer Luftfahrt-Komponente mithilfe des neuen Service zu optimieren: In diesem Fall sanken die eingesetzten Maximalkräfte von 2000 auf 1000 N und die Zykluszeit verkürzte sich um 13 Prozent.

Vollständig digitale Lieferung verfügbar

Der neue Optimierungsservice für das Fräsen ist verfügbar entweder vor Ort – Experten von Productive Machines besuchen den Kunden – oder aus der Ferne in digitaler Form über eine Online-Bezahlplattform. Kunden, die die Remote-Option wählen, führen die Analyse der dynamischen Steifigkeit selbst durch und laden dann die CAM-Dateien auf der Plattform hoch.

Bülent Tasdelen, Business Development Manager bei Kistler, kommentiert: „Unser neuer Fräsoptimierungs-Service kreiert Vorteile für Werkzeugbauer, Maschinenbauer, Fertigungsunternehmen und OEMs in vielen Industrien: Sie bekommen exakt das, was sie brauchen, um ihre Bearbeitungsprozesse zu verbessern.“

„Dank der weitgehenden Eliminierung von Schwingungen kommen Kunden in den Genuss höherer Produktqualität, längerer Werkzeuglebensdauern und kürzerer Zyklen beim Zerspanen – so können sie ihre Produktivität und Gesamtanlageneffektivität deutlich erhöhen und gleichzeitig die Produktionskosten senken.“

Kontakt: