Der Klimawandel stellt eine der größten gesellschaftlichen Herausforderungen dar und ist auch in der Produktionstechnik ein bedeutender Treiber für Innovationen zur Energieeinsparung. Ein Beispiel für hohe Energieaufwendungen im Kontext der Produktionstechnik stellt die Herstellung von Hartmetallwerkzeugen dar. Besonders kritisch ist hierbei die aufwendige Herstellung des Hartmetallpulvers.

In dem Forschungsvorhaben „AM Werkzeuge“, das am Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover in Zusammenarbeit mit insgesamt sechs Industrieunternehmen und dem Fraunhofer Institut für Keramische Technologien und Systeme (IKTS) durchgeführt wird, wird eine neuartige Prozesskette zur Steigerung der Energieeffizienz in der Herstellung von Hartmetallwerkzeugen erforscht.

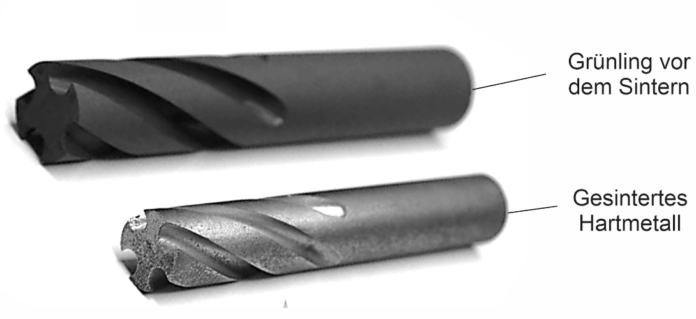

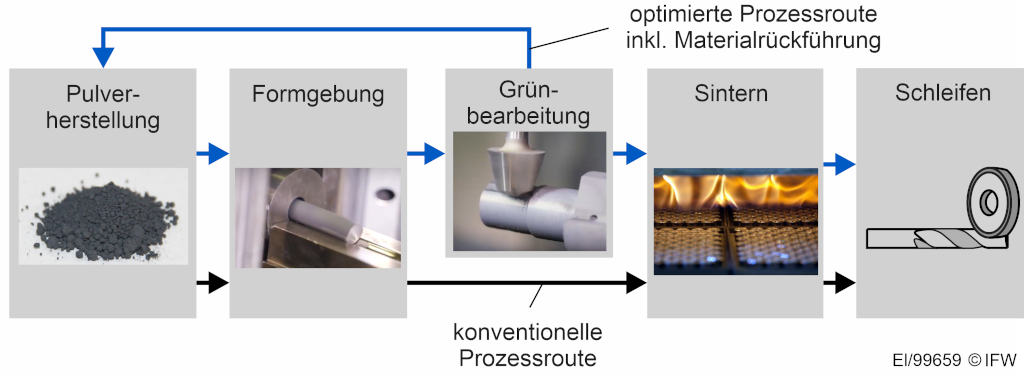

Das Projekt orientiert sich hierbei an der dargestellten Prozesskette zur Hartmetallwerkzeugherstellung. Üblicherweise wird das Hartmetallpulver zunächst in eine definierte Form gebracht und erhält anschließend beim Sintern seine charakteristischen mechanischen Eigenschaften, etwa eine hohe Härte. Die Endkontur des Werkzeugs wird anschließend durch das Schleifen erzeugt.

Insbesondere bei Schaftwerkzeugen, wie Fräsern und Bohrern, wird bis zu 30 Prozent des Hartmetalls im abschließenden Schleifprozess vom Rohling zerspant. Das abgetragene Hartmetall wird dabei mit Schleiföl konterminiert und muss unter hohem Energieaufwand aufbereitet werden. Häufig wird der Hartmetallschlamm sogar ohne eine anschließende Wiederaufbereitung entsorgt.

Ein Ansatz zur Steigerung der Energieeffizienz bei der Hartmetall-Werkzeugherstellung innerhalb dieses Projekts besteht darin, die Spannuten der Hartmetallwerkzeuge bereits vor dem Sinterprozess endkonturnah zu fertigen. Da in diesem Prozessschritt ohne Kühlschmierstoff gearbeitet wird, kann das abgetragene Hartmetallpulver direkt in die Prozesskette zurückgeführt werden.

Um einen effizienten Grünbearbeitungsprozess zu erzielen, haben die Projektmitarbeitenden zunächst technologische Grenzen der Fräsbearbeitung analysiert. Anhand der Untersuchungen konnten sie aufzeigen, dass eine Steigerung des Zahnvorschubs zu Ausbrüchen an den bearbeiteten Kanten und einem Brechen des Grünlingsschafts führen kann. Mit steigender Schnittgeschwindigkeit ergibt sich dagegen keine Verschlechterung der Grünlingsoberfläche. Die Schnittgeschwindigkeit kann somit als Stellgröße zur Steigerung der Produktivität verwendet werden.

Darüber hinaus ergab sich beim Einsatz von Hartmetallwerkzeugen ein hoher Initialverschleiß. Daraus resultieren erhöhte Prozesskräfte, die ein Brechen des Grünlingsschafts begünstigen. Ein deutlich besseres Einsatzverhalten bieten dagegen CVD-Diamant und PKD-Werkzeuge zur Erzeugung der Kontur.

Nach der Festlegung der technologischen Grenzen für die Fräsbearbeitung wurden im nächsten Schritt die zuvor ermittelten geeigneten Werkzeuge und Prozessstellgrößen verwendet, um die Grünlinge einer endkonturnahen Fräsergeometrie anzunähern. Die Geometrie eines Fräsers ist dabei gekennzeichnet durch die Spannut, die geometrische Gestaltung der Freiflächen und die Geometrie der Stirnschneiden.

Da die Bearbeitung der Spannut den Großteil des Hartmetallabtrags umfasst, lag der Fokus im Projekt auf seiner Herstellung. Das abgetrennte Material kann anschließend nach der Grünbearbeitung direkt in die Prozesskette zurückgeführt werden. Bei der Fertigung der Spannut muss berücksichtigt werden, dass es infolge der Schwindung beim Sintern (Durchmesserreduktion von 16,6 mm auf 12,9 mm) zu einem Verzug der Werkzeuggeometrie kommt. Dementsprechend muss ein definiertes Aufmaß gegenüber der finalen Endkontur berücksichtigt werden, das im Schleifprozess abgetragen wird.

Die Schleifbearbeitung der endkonturnah vorbearbeiteten Spannut kann jedoch gegenüber dem konventionellen Nutentiefschliff mit einer deutlich höheren Vorschubgeschwindigkeit durchgeführt werden. Um die Potenziale und Grenzen der angepassten Prozesskette für die Praxis aufzuzeigen, ist in Zukunft eine umfangreiche Wirtschaftlichkeitsberechnung sowie eine Betrachtung des Energiebedarfs geplant.

Autoren: Berend Denkena, Benjamin Bergmann, Lars Ellersiek | Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover

Kontakt: