Rostfreier Edelstahl, Titan oder gehärteter Stahl: Schwer zerspanbare Materialien erlauben keine großen Schnitttiefen und können daher beim HPC-Fräsen (High Performance Cutting) zu Komplikationen führen. Die große Umschlingung hat nicht nur Vibrationen zur Folge, es entwickeln sich auch Hitze und hohe Schnittkräfte. Wäre das Bearbeitungsverfahren unter niedrigen Schnittgeschwindigkeiten zwar umsetzbar, steht es anderen Produktionsverfahren in puncto Wirtschaftlichkeit deutlich nach.

Um Titan und Co. dennoch mit einem großen Zeitspanvolumen bearbeiten zu können, bietet das HSC-Fräsen (High-Speed-Cutting) eine sinnvolle Alternative. Das HSC-Fräsen zeichnet sich durch geringe Schnitttiefen und hohe Vorschübe aus. Die Schnittkräfte sind dadurch deutlich geringer und auch die Hitzeentwicklung ist auf einem sehr moderaten Niveau. Das Grundprinzip des HSC-Fräsens beruht auf dem Erzeugen dünner Späne, um dadurch die Zahnvorschübe zu erhöhen.

Relevante Kenngrößen beim HSC-Fräsen

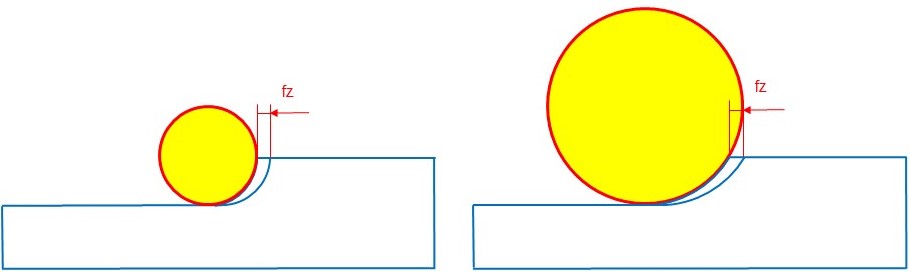

Beim Fräsen mit einem Torusfräser (Fräser mit Eckenradius) stehen die Größe des Eckenradius und die mögliche Schnitttiefen in direkten Zusammenhang. Sie beeinflussen die Spandicke und damit die umsetzbaren Zahnvorschübe. Abbildung 1 macht das deutlich. Bei gleicher Schnitttiefe und gleichem Zahnvorschub entsteht bei größerem Eckenradius ein dünnerer Span.

In dieser Konsequenz ist es also sinnvoll, einen möglichst großen Eckenradius zu nutzen, um den Span möglichst dünn zu bekommen. Dadurch kann der Zahnvorschub wieder erhöht werden, was zu entsprechenden Zeitspanvolumen führt. Ein positiver Nebeneffekt der großen Eckenradien ist, dass bei gleicher Schnitttiefe die Radialkräfte geringer sind als bei kleinen Eckenradien und gleicher Schnitttiefe.

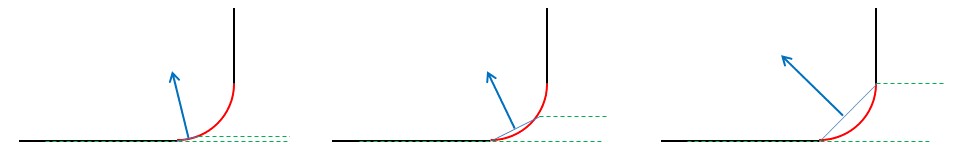

Abbildung 2 zeigt den Zusammenhang zwischen Schnitttiefe und Radialkraft. Man kann deutlich erkennen, dass mit zunehmender Tiefe sich die resultierende Kraft mehr und mehr in radialer Richtung ändert. Das hat zur Folge, dass die seitliche Abdrängung des Werkzeuges zunimmt, was Vibrationen und daraus resultierend schlechte Oberflächen und Werkzeugstandzeiten zur Folge hat.

HSC-Fräser: Planschneide statt großer Eckenradien

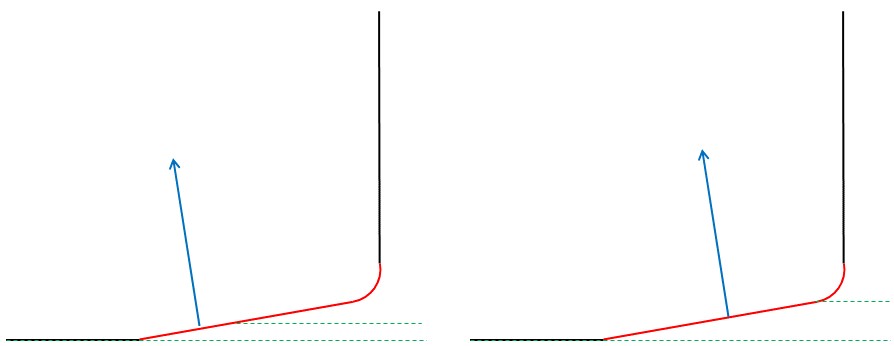

Hochvorschubfräser bringen einen entscheidenden Vorteil mit: Sie verfügen über keinen großen Eckenradius, sondern eine Planschneide, die im Winkel von circa zehn Grad angeordnet ist. Solange die Schnitttiefe die Höhe der Planschneide nicht überschreitet, bleibt die Richtung der Schnittkraft immer gleich: senkrecht zur Schneide, Richtung Werkzeugspindel zeigend.

Es entstehen nur geringe Radialkräfte, weshalb der Produktionsprozess nicht negativ durch Vibration beeinflusst wird. Dadurch kann das Werkzeug auch bei großen Auskraglängen eingesetzt werden. Der flache Winkel der Stirnschneide schafft eine Spanverdünnung. In der Folge können die Zahnvorschübe stark angehoben werden. Die vermeintlich geringe Schnitttiefe gleicht sich durch erhöhte Vorschübe aus.

OSG ist bekannt für seine Schaftwerkzeuge. Aber auch im Bereich Wendeplattenwerkzeuge hat sich das japanische Unternehmen mit der Zentrale für Deutschland im baden-württembergischen Göppingen etabliert. Beispielhaft für die HSC-Bearbeitung ist die Fräserserie „PHC“ zu nennen. Diese zeichnet sich aus durch die Wendeschneidplatten in verschieden Größen und für verschiedene Materialen.

Hier wurde die um circa zehn Grad angestellte Planschneide umgesetzt. Die daraus resultierenden dünnen Späne ermöglichen hohe Vorschübe und erzeugen nur geringe Radialkräfte, was der Oberflächengüte am Werkstück und den Werkzeugstandzeiten zugutekommt.

Finden, filtern, planen: Werkzeugsuche in der Tool-Arena

Um die Suche nach passenden Produkten zu vereinfachen, ist OSG in der Tool-Arena vertreten. Über den Online-Marktplatz stehen Nutzern zahlreiche smarte Technologien zur Verfügung. Beispielsweise können sie über alle verfügbaren Hersteller hinweg virtuelle Baugruppen montieren und in 3D mit 360°-Ansicht rundum betrachten. Anmeldung und Nutzung in der Tool-Arena sind komplett kostenfrei.

Im 3D-Konfigurator wählen Tool-Arena-Nutzer passende Adapter oder Schneidplatten zu ihrem Fräser aus. Das Erstellen digitaler Zwillinge bietet sich zur Planung kompletter Werkzeugsysteme an. Mit Hilfe dieser Funktionen erspart sich der Einkauf aufwendige Anfragen nach Zeichnungen und 3D-Modellen oder zur Kompatibilität mit Schnittstellen. Nicht zuletzt erleichtert die Tool-Arena den Beschaffungsprozess, da Produkte zahlreicher Hersteller zentral über die Plattform bestellt werden können – etwa direkt bei OSG, ohne Zwischenlieferanten.

Für künftige Projekte können 3D-Pläne auf tool-arena.com gespeichert oder direkt ins

CAD/CAM-System heruntergeladen werden. Der Datenexport optimiert die Programmierung, minimiert das Kollisionsrisiko und gestaltet den Arbeitsablauf schneller und einfacher.

Wendeplattenfräser von OSG: mehr Performance, sicher bei Ausbrüchen

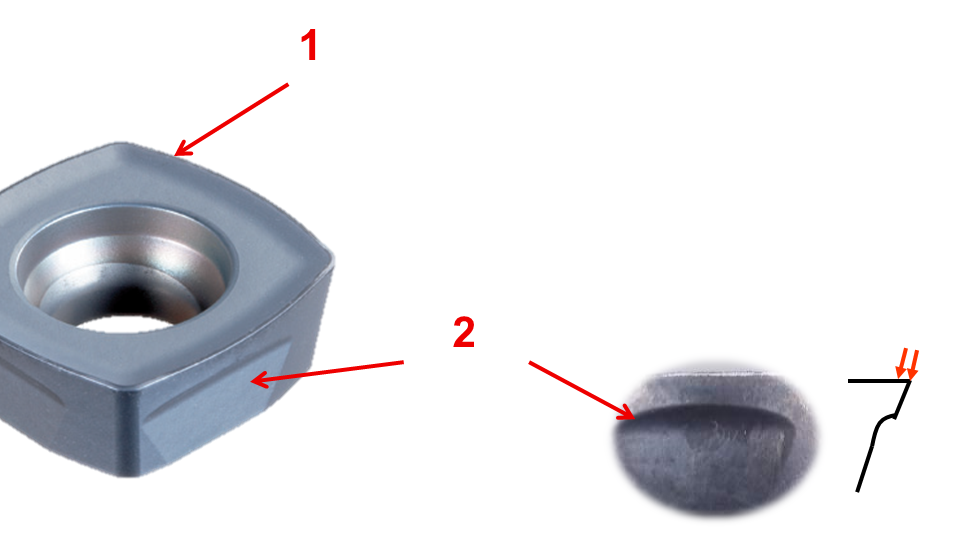

Knapp 16.000 Produkte von OSG stehen in der Tool-Arena zur Verfügung. Auch im Bereich der Wendeplatten beweist OSG besondere Kompetenzen. Der Wendeplattenfräser PHC ist mit einer speziellen Geometrie an den Schneidkanten konstruiert, welche Kolkverschleiß entgegenwirken, der bei HSC-Fräsern weit verbreitet ist.

Werden extreme Zahnvorschübe gefahren, entsteht starker Spanfluss auf der Schneide. Dieser begünstigt einen Kolkverschleiß – eine Auswaschung an der Spanfläche. Um den Verschleiß zu minimieren, hat OSG die Platte im Bereich, an dem der Span abfließt, geometrisch angepasst (Abbildung 6, Kennzeichnung 1).

Auch für den Worst Case hat OSG vorgesorgt: Es kann vorkommen, dass eine Schneidkante aufgrund des hohen Druckes ausbricht. Dann bricht eine Wendeschneidplatte oft komplett durch. OSG hat diese Kante so geformt, dass nur ein Teil abplatzt, wenn eine Beschädigung stattfindet (Abbildung 6, Kennzeichnung 2). Die drei übrigen Schneiden sind weiterhin verwendbar.

Kontakt: