Wer in der Motorenfertigung arbeitet, kennt das Problem: Beim konventionellen Planfräsen von Kurbelgehäusen und Zylinderköpfen fallen Späne in die vorhandenen Wasserräume und verklemmen sich dort so, dass sie über den automatisierten Waschprozess nicht komplett beseitigt werden können. Sie müssen in mühsamer, aufwändiger Handarbeit entfernt werden, was einen Zusatzaufwand bedeutet. Wenn das nicht gelingt, ist das teure Bauteil sogar Ausschuss.

Der neue PKD-Planfräser MaxiMill SEC12 (Suction Effect Cutter / Schneidplattengröße 12) macht laut Hersteller Schluss mit diesem Problem, spart Zeit und Kosten. Durch Schneidplatten mit eingeschliffener Spanabfuhrkerbe und ihrer ausgeklügelten Anstellung im Fräsergrundkörper entwickelt das Werkzeug einen Sog, der die Späne vom Bauteil abführt. Der Abstrahlwinkel von der Planfläche liegt bei etwa 30 Grad, wodurch so gut wie kein Span ins Bauteilinnere eindringen kann. Unterstützt wird der Abtransport vom Kühlschmierstoff, der durch seine spezielle Führung entsprechenden Druck hinter die Späne bringt.

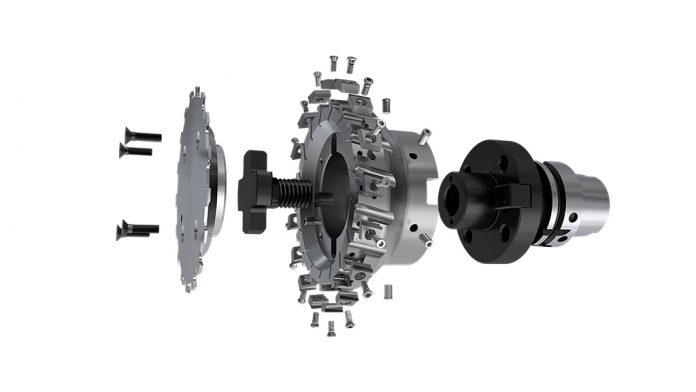

Darüber hinaus hat der neue CERATIZIT MaxiMill SEC12 noch zahlreiche weitere Vorteile zu bieten. Entscheidend dafür ist unter anderem sein modularer Aufbau (komplett aus lagerhaltigen Standardkomponenten), der Versionen für jeden Bedarf ermöglicht. Der Fräser besteht aus einer Fräsaufnahme in HSK-A63, -A80 oder -A100-Ausführung, der den jeweiligen Grundkörper des Aufsteckfräsers aufnimmt. Diese stehen in Durchmessern von 50 Z6, 63 Z8, 80 Z10, 100 Z12, 125 Z14 und 160 Z18 mm zur Verfügung, wodurch optimale und wirtschaftliche Zerspanergebnisse gesichert sind. Weitere Größen und Varianten sind kundenindividuell auf Anfrage realisierbar.

Diese PKD-bestückten Schneidplatten zeichnen sich durch sehr hohe Standzeiten und möglichen Schnittgeschwindigkeiten bis zu 3500 m/min aus. Finessen in der Geometrie der Schneidplatte lassen hohe Vorschubwerte von 0,1 bis 0,2 mm pro Zahn zu. Die Zähnezahl ist optimal auf die Leistung der am Markt gängigen Bearbeitungszentren abgestimmt. CERATIZIT bietet fürs Schruppen zwei Varianten an: eine für bis zu 8 mm Zustellung und eine durch geringeren PKD-Einsatz etwas kostengünstigere für maximal 4 mm Zustellung. So kann sich der Anwender das für seine jeweilige Anwendung und Maschine optimale Werkzeug selbst konfigurieren.

Der Zusammenbau des CERATIZIT MaxiMill SEC12 ist einfach – Plug & Play: Selbst die Schneidplatten lassen sich dank höchster Präzision ohne Einstellaufwand montieren. Für besonders hohe Qualitätsansprüche kann der Anwender die Werkzeuge durch Schwermetallschrauben am Fräserbund feinwuchten – bis zu einer Wuchtgüte G2.5. Die daraus resultierende hohe Rundlaufgenauigkeit schont die Spindel, sorgt für höhere Standzeiten, geringere Vibrationen und ermöglicht sogar beim Schruppen eine Oberflächengüte von ca. Rz=20µm.

Ab Oktober ist das Schrupp-Portfolio des neuen Ceratizit MaxiMill SEC12 lagerhaltig – ein Schlicht-Portfolio wird demnächst folgen. Die Standardisierung bringt weitere Vorteile mit sich, wie permanente Verfügbarkeit und ein sehr gutes Preis-/Leistungs-Verhältnis.

Kontakt: