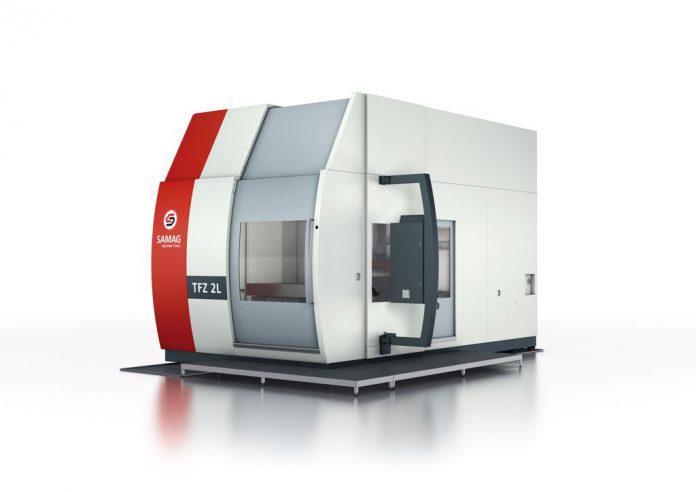

Die seit vielen Jahren etablierten, kombinierten Tiefbohr- und Fräsbearbeitungszentren der TFZ-Baureihe von SAMAG stehen für moderne Tiefbohrtechnologie und Leistungsfräsen mit hohem Spanvolumen – und somit für besonders hohe Wirtschaftlichkeit. Das einzigartige Konstruktionsprinzip der Maschinen sorgt für stets optimale Zugänglichkeit, minimalen Abstand zwischen Schwenklager und Bearbeitungsstelle, extrem stabile Werkzeugführung für hochpräzises Arbeiten, auch beim Auftreten von hohen Querkräften und Rüstzeitminimierung durch Einsparung von Mehrfachspannung der Werkstücke. Fünf verschiedene Baugrößen der TFZ-Baureihe decken alle Anforderungen des Klein-, Mittel- und Großformenbaus ab.

Das FIT 2 TASK-Konzept

Neben der Werkstückgröße, dem Material und der Bearbeitungszeit spielen viele weitere Faktoren bei der Auslegung einer TFZ-Maschine eine ausschlaggebende Rolle. „Zur Leistungsoptimierung ist es besonders wichtig, die zukünftigen Bearbeitungsaufgaben genau zu definieren. Wird die Maschine vorrangig bei Tiefbohrprozessen eingesetzt oder ist erhöhte Fräsleistung gefordert, müssen beispielsweise äußerst geringe Toleranzen eingehalten werden.

Diese Fragen stellen sich die SAMAG-Ingenieure im Vorfeld jedes Auftrags und treten dafür in einen intensiven Dialog mit dem Kunden“, erklärt Dipl.-Ing. Rainer Heckel, Produktverantwortlicher Tiefbohrmaschinen bei SAMAG.

Am Ende dieses Dialogs sind die Arbeitsschwerpunkte der zukünftigen Maschine definiert und es entsteht ein individuelles und für die jeweiligen Aufgaben optimiertes TFZ-Bearbeitungszentrum – ganz im Sinne von FIT 2 TASK. Dieses Konzept besteht aus drei Hauptkomponenten: FIT 2 DRILL, FIT 2 MILL und FIT 2 ACCURACY.

FIT 2 DRILL steht für eine hohe Maschinensteifigkeit und schöpft die Leistungsgrenzen des Einlippentiefbohrens maximal aus. Weiterhin sichert SAMAG durch optimal-dimensionierte Hochdruckpumpen und Filter die Versorgung mit dem prozessrelevanten Kühlschmiermittel, Öl oder Emulsion.

FIT 2 MILL beschreibt den intelligenten Maschinengrundaufbau mit hochstabiler Bohrbalkenanbindung und FIT 2 ACCURACY die aufgabenbezogene Maschinenkonfiguration, um anspruchsvolle Präzisionsanforderungen zu erzielen.

DOUBLE BALL SCREW DRIVE sorgt für Präzision und Steifigkeit

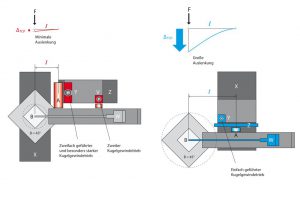

Ihre Top Performance erreicht die TFZ-Reihe unter anderem durch eine kompakte und extrem steife Maschinenstruktur: Beim DOUBLE BALL SCREW DRIVE befestigt SAMAG den Bohrbalken gleich an zwei Kugelgewindetrieben und zwei Schwenklagern. „Dies erhöht die Steifigkeit und Bearbeitungsgenauigkeit um das bis zu 27-fache im Vergleich zu traditionellen Antriebskonzepten mit überlagerter Z-Achse“, sagt Heckel.

Zwei Führungen an der Vorderseite des POWER TOWERs und eine zusätzliche Führung im hinteren Bereich des Y-Turms geben maximale Stabilität. Der Bearbeitungstisch, mit einer Tischbelastung bis zu 40 t, läuft auf zwei Führungsbahnen mit besonders starkem Kugelgewindetrieb in X-Richtung und ist dem POWER TOWER vorgelagert. Der Bohrbalken der SAMAG TFZ wird außerdem durch 2 Schwenklager gestützt, wobei der Abstand (I) zwischen Werkzeugspitze (TC) und vorderem Schwenklager (A) außergewöhnlich kurz gehalten wird.

Diese Anordnung und das vorliegende 1-Spindel-Konzept garantieren kurze, stabile Werkzeuge bei hervorragender Zugänglichkeit zum Werkstück und zur Bearbeitungsstelle. Die großzügig dimensionierte Arbeitsspindel sorgt für Maximierung der Leistungsparameter. Für noch mehr Steifigkeit sorgt die Frässpindel mit zusätzlicher patentierter Abstützung. Ein variables Lünetten-Positioniersystem unterstützt den Tiefbohrprozess und erhöht die Bohrgenauigkeit mit Abstandshalter zwischen Spindel und Lünetten.

TFZ 2L mit neuer Heidenhain-Steuerung

Ein Mitglied in der TFZ-Familie von SAMAG ist die Werkzeugmaschine TFZ 2L-1000 mit erweiterter X-Achse (1.600mm). Die komplette Baureihe zeichnet sich durch die für SAMAG-Tiefbohr-Fräszentren typische, aber im Wettbewerbsvergleich überdurchschnittlich hohe Fräs- und Bohrleistung aus. So fräst die TFZ 2L-1000 im S1-Betrieb 475 cm3/min (Material 1.2312) und sie kann Bohrungen mit einem Durchmesser von bis zu 36 mm und einer Tiefe von bis zu 1.250 mm durchführen.

Seit Kurzem ist die TFZ zudem mit einer neuen Steuerungseinheit erhältlich. Die speziell für Bearbeitungszentren konzipierte Bahnsteuerung TNC 640 von Heidenhain mit großem Display und Touch-Funktion kombiniert hohe Leistungsfähigkeit und ein großes Funktionsspektrum mit intuitiver Bedienbarkeit. Sie erlaubt es, die SAMAG-Maschine optimal den Bedürfnissen des Anwenders anzupassen. Bei Standardbearbeitungen, aber auch bei komplexeren Anforderungen, können Kunden auf eine Vielzahl von praxisgerechten Zyklen zur Bearbeitung oder Koordinatenumrechnung zurückgreifen. NC-Bearbeitungsprogramme lassen sich ergonomisch entweder direkt an der Steuerung selbst im Klartext, der werkstattorientierten Programmiersprache von Heidenhain oder extern am Programmiersystem erstellen und in gängigen Dateiformaten wie DXF über Ethernet importieren. Für einfache Arbeiten – zum Beispiel das Planfräsen von Flächen – lässt sich die TNC 640 auch ohne Programm einfach manuell verfahren – mit den Achstasten oder, besonders sensibel/fein abgestuft, mit dem elektronischen Handrad.

Die gegenüber der Vorgängersteuerung überarbeitete Benutzeroberfläche der TNC 640 sorgt für eine deutlich verbesserte Ergonomie. Sie bietet einen schnellen und intuitiven Überblick über alle relevanten Funktionen und Programmparameter. Hierbei helfen unterschiedliche Farbkennzeichnungen, einheitliche Tabelleneditoren und die dialoggestützte schnelle Funktionsauswahl „smartSelect“. Eine der umfangreichsten Neuerungen ist eine besonders detailgetreue 3D-Darstellung, die dem Benutzer noch mehr Möglichkeiten bei der Simulation bietet. Verbesserte Funktionen sind weiterhin eine optimierte Bewegungsführung, eine kürzere Satzverarbeitungszeit sowie spezielle Regelungsstrategien, die die bisherige Vorausberechnung des zulässigen maximalen Vorschubprofils erweitert.

Kollisionsüberwachung DCM erhöht die Sicherheit

Mehr Sicherheit für die Maschine gewährleistet die neue dynamische Kollisionsüberwachung DCM der TNC 640: Bei einer drohenden Kollision stoppt die Funktion die Maschinenbewegung und zeigt dem Bediener auf dem Display zusätzlich zu einer entsprechenden Fehlermeldung grafisch an, welche Komponenten beteiligt sind. Auf diese Weise lassen sich Maschinenschäden und daraus entstehende teure Stillstandzeiten vermeiden. Auch der unbewachte Betrieb wird dadurch sicherer. DCM unterstützt den Anwender sowohl im Automatik-Betrieb als auch beim manuellen Verfahren der Maschinenachsen.

Dank FIT 2 TASK, DOUBLE BALL SCREW DRIVE, POWER TOWER und neuer Steuerung sind die TFZ-Bearbeitungszentren „FIT FOR FUTURE“, dazu ergonomischer und sicherer als je zuvor. Durch umfangreiche Optionspakete können Anwender die Maschine optimal an ihre jeweiligen Bedürfnisse anpassen. „Auf diese Weise erhalten Kunden bei SAMAG für jeden Anwendungsfall stets das passende Bearbeitungssystem“, versprechen die SAMAG-Ingenieure Rainer Heckel (Produktverantwortlicher Tiefbohrmaschinen) und Wolfgang Rüttinger (Elektrokonstruktion).

Kontakt: