Der Sondergetriebehersteller RSGetriebe stand vor einer Herausforderung, die viele Anwender kennen: „Die von uns geforderten Genauigkeiten konnten auf einem normalen Bohrwerk nicht erreicht werden. Ein Lehrenbohrwerk kam als Alternative für uns nicht in Frage – zum einen aufgrund der unverhältnismäßig hohen Investitionskosten und zum anderen aufgrund der fehlenden Freiheitsgrade“, erklärt Thorsten Mehlhorn, Geschäftsführer von RSGetriebe.

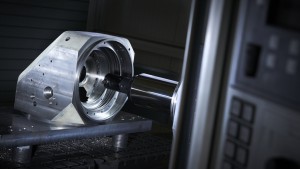

Der Getriebehersteller aus Sonthofen entschied sich für das neu entwickelte Genauigkeitsbohrwerk KCG 125 von UnionChemnitz. Als erste Werkzeugmaschine im Markt erfüllt sie die Ansprüche zwischen einem konventionellen Bohrwerk und einem Lehrenbohrwerk – sowohl in punkto Genauigkeit als auch in punkto Preis-Leistungsverhältnis.

RSGetriebe in Sonthofen stellt hochwertige Sondergetriebe für die unterschiedlichsten Branchen her. Die leistungsstarken und individuell gemäß der Kundenanforderung gefertigten Getriebe werden etwa in der Kunststoff- und Werkzeugmaschinenindustrie oder für Prüfstände in der Automobilindustrie eingesetzt.

Um die Fertigungstiefe in der eigenen Produktion auszubauen, trafen die Verantwortlichen bei RSGetriebe die Entscheidung, in eine neue Werkzeugmaschine zu investieren. Die Fertigungsmöglichkeiten sollten ausgebaut und der Zukauf von Komponenten reduziert werden. Schnell stellte sich allerdings heraus, dass ein konventionelles Bohrwerk den Anforderungen bei RSGetriebe nicht genügen würde.„Neben der Größe der zu bearbeitenden Werkstücke und der erforderlichen Zerspanungsleistung war besonders die Flexibilität ein wichtiger Faktor. Zum einen sollte ein möglichst großes Spektrum an Werkstücken bearbeitet werden können – neben Fräsaggregaten auch sämtliche Getriebegehäuse. Wir benötigten zum anderen aber auch erhöhte Genauigkeiten explizit für die Fräskopfproduktion“, berichtet Geschäftsführer Thorsten Mehlhorn. Die Werkstücke müssen teilweise mit einer Genauigkeit von unter 0,005 mm bearbeitet werden, was die Parallelität und Koaxialität von Flächen und Bohrungen betrifft.

„Auf einem herkömmlichen Bohrwerk sind die von uns geforderten Genauigkeiten – ohne eine entsprechende Messstrategie – nicht herstellbar,“ erklärt Thorsten Mehlhorn. Mit der KCG 125 von Bohrwerkshersteller UnionChemnitz fand RSGetriebe eine Lösung, die diese Genauigkeiten zuverlässig erreicht, ohne dass die kostenintensive Investition in ein Lehrenbohrwerk getätigt werden musste.

Präzision in Kombination mit Flexibilität

Das Genauigkeitsbohrwerk KCG 125 von UnionChemnitz verbindet die Vorzüge eines klassischen Bohrwerkes mit denen einer Genauigkeitsmaschine. Die Präzision der neu entwickelten Werkzeugmaschine konnte durch umfangreiche Optimierungsmaßnahmen im Vergleich zu einem normalen Bohrwerk mehrfach gesteigert werden. Gleichzeitig zeichnet sich das Genauigkeitsbohrwerk durch einen hohen Grad an Flexibilität aus. Mit der Bohrspindel können sogar tief im Werkstück liegende Konturen bearbeitet werden.

Thomas Grimm, Vertriebsleiter von UnionChemnitz, erläutert die Entstehungsgeschichte des Genauigkeitsbohrwerkes: „Die KCG 125 basiert auf unseren bewährten Bohrwerken in Kreuzbettausführung. Sie bietet konstruktiv die besten Voraussetzungen für hochgenaue Bearbeitungsergebnisse. Nach vielen Detailoptimierungen und einem speziellen Thermomanagement haben wir mit der KCG 125 ein Maschinenkonzept entwickelt, mit der wir als erster Hersteller ein neues Marktsegment erschließen“.

Diverse Highlights der Maschine garantieren höchste Präzision sowohl in Bezug auf Positionsgenauigkeit als auch auf geometrische Genauigkeit. Dazu zählen eine optimierte Verrippung für die verstärkte Steifigkeit von Maschinenbett und Ständer, der Einsatz von Linearführungen höchster Genauigkeitsklassen und handgeschabte Führungsbahnen. Die erhöhte Tischstabilität (GGG50) ermöglicht ebenso wie die präzisionsgeschliffene Tischoberfläche die Bearbeitung anspruchsvollster Werkstücke. Darüber hinaus kommen hochgenaue Messsysteme in allen Maschinenachsen zum Einsatz.

„Für die ausgezeichnete thermische Stabilität der Maschine wurden verschiedene Optimierungsmaßnahmen durchgeführt“, sagt Thomas Grimm. „Die Hybridlager in der Hauptspindel sind beispielsweise in Keramikausführung und das Längenwachstum der Bohrspindel wird kompensiert.“ Weitere Highlights der Maschine: ein Kühlmittelaggregat mit Heiz- und Kühleinrichtung, eine temperaturgeführte Getriebeölkühlung, wassergekühlte Hauptspindel- und Y-Achsenantriebe und ein gekühlter Spindelkasten.

Flexible Werkstückbearbeitung

Durch all diese Maßnahmen können selbst anspruchsvollste Werkstücke mit wiederholbarer Präzision bearbeitet werden. Seit März 2015 ist das neue Genauigkeitsbohrwerk in Sonthofen in Betrieb. Neben den Gehäusen von Fräsaggregaten für Bohrwerke werden damit sämtliche Getriebegehäuse bei RSGetriebe zuverlässig bearbeitet. Getriebegrößen mit einem Volumen von 1,5 – 2 m2 und Gewichten bis 6 t können jetzt in Sonthofen hergestellt werden.

Eine besondere Herausforderung, die bei RSGetriebe an das Bohrwerk gestellt wird, ist der Mix aus unterschiedlichsten Werkstoffen, die bearbeitet werden müssen. Dementsprechend stattete UnionChemnitz das Genauigkeitsbohrwerk mit Möglichkeiten zur Nass- und Trockenbearbeitung aus. „Mit diesen beiden Bearbeitungsmodi können auf der Maschine sowohl Stahl- als auch Gusskörper bearbeitet werden, was die Einsatzmöglichkeiten der KCG 125 stark verbreitert“, sagt UnionChemnitz Vertriebsleiter Thomas Grimm.

Um gleichbleibende Temperaturen sicherzustellen, wurde das Genauigkeitsbohrwerk mit einer klimatisierten Umhausung mit Dach und Absaugung ausgestattet. So herrschen selbst bei größten Temperaturschwankungen in der Produktionshalle konstante Bearbeitungsbedingungen. Innerhalb der Klimaumhausung ist die Bedienbühne platziert. „Von hier aus ist der Arbeitsbereich gut zugänglich und der gesamte Prozess manuell überwachbar. Das ist ein echter Vorteil für unsere Bediener im Arbeitsalltag“, so Thorsten Mehlhorn.

Da Effizienz in der Getriebeherstellung ein wichtiger Faktor ist, wurde eine Pick-up Station für Wechselköpfe integriert. Ein Werkzeugwechsler bietet Platz für 60 Werkzeuge. Vollautomatisch werden während des Bearbeitungsprogramms neue Fräswerkzeuge eingewechselt. RSGetriebe Geschäftsführer Thorsten Mehlhorn ist überzeugt: „Durch die Pick-up Station, den automatischen Werkzeugwechsler und auch die verschiedenen Fräsaggregate konnten wir die Prozesszeiten klar verkürzen“.

Fertigungstiefe erweitert

„Alle Getriebe werden bei uns individuell gemäß den Kundenanforderungen hergestellt. Bereits in der Basiskonfiguration decken sie eine Vielzahl von Anwendungen ab. Im Bedarfsfall werden sie von unserer Konstruktionsabteilung flexibel angepasst“, beschreibt Thorsten Mehlhorn den Produktionsprozess bei RSGetriebe. Vom Materialzuschnitt bis zum Zahnrad durchlaufen alle Komponenten die nach ISO 9001:2008 zertifizierte Fertigung. Die Fertigungstiefe beträgt bei RSGetriebe rund 75 %.

Durch das Genauigkeitsbohrwerk konnte diese Fertigungstiefe noch einmal erhöht werden. „Wir müssen weniger Komponenten zukaufen. Darüber hinaus haben wir die Qualität unserer Werkstücke deutlich erhöht und gleichzeitig die Stückkosten reduziert. Durch die hohen Freiheitsgrade der Bearbeitung konnten wir die Nebenzeiten stark verbessern“, sagt Thorsten Mehlhorn.

Das Fazit von Thorsten Mehlhorn fällt dementsprechend positiv aus: „Die Baureihe KCG von UnionChemnitz ist mit ihren erhöhten Genauigkeiten eine preislich absolut interessante Investition im Vergleich zu einem Lehrenbohrwerk. Die Genauigkeiten der Maschinen sind annähernd identisch bei deutlich mehr Freiheitsgraden und größeren Verfahrwegen“.

Kontakt: