Die Anforderungen an das 2010 angeschaffte Fünfachs-Fräszentrum sind vielfältig: Zum einen sollten Teile bis zu einen Meter Länge bearbeitet werden können, zum anderen sind die Genauigkeitsansprüche extrem. Die Entscheidung fiel schließlich für die DMG DMU 80 monoblock, die den benötigten Bearbeitungsraum bereitstellt. Um auch sehr kleine Werkzeuge einsetzen zu können, wurde eine höher drehende Spindel eingebaut, die bis zu 24.000 U/min erreicht. Im Lieferumfang der Maschine war das Laser-Werkzeugmesssystem LaserControl Micro Compact NT von Blum-Novotest enthalten, in den Messtaster TC52 LF sowie die Software FormControl – ebenfalls von BLUM – hat G.RAU nachträglich investiert.

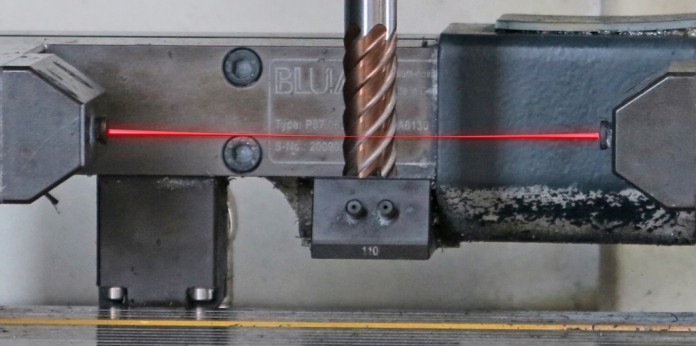

Das Lasermesssystem befindet sich am hinteren Rand des Maschinentisches und dient zum Einmessen neuer Werkzeuge ebenso wie zur Verschleißmessung und -kompensation. Der fokussierte Laserstrahl ermöglicht es, die Länge auch sehr dünner Werkzeuge ebenso präzise zu messen wie den tatsächlichen Durchmesser. Mit Hilfe dieser Messungen lassen sich Verschleiß und Ausbrüche an den Schneiden sehr genau erfassen. Gemessen werden alle Werkzeuge vom Kugelfräser mit 0,5 Millimeter Durchmesser bis zum 50 mm großen Messerkopf.

Die Vorteile der Werkzeugeinstellung in der Maschine liegen für Marcel Heinz, den Leiter des Produktionsteams im Werkzeugbau, klar auf der Hand: „Statt neue Werkzeuge langwierig an einem externen Messplatz zu vermessen und die Werte manuell in die Steuerung einzutippen, wird die Geometrie direkt in der Maschine erfasst und in der Werkzeugdatenbank der Steuerung abgelegt. So sind einerseits Fehler ausgeschlossen, andererseits können wir sicher sein, dass die erfassten Werte wirklich stimmen.“ Schließlich werden die Werkzeuge mit dem Lasersystem unter den gleichen Bedingungen gemessen, wie sie später in Bearbeitung eingesetzt werden – also eingespannt in der Spindel und unter nominaler Spindeldrehzahl. Und dank des ausgeklügelten Schutzsystems und der patentierten NT-Technologie arbeitet das System trotz Kühlmittel und Späne absolut zuverlässig.

Die Pforzheimer setzen das Lasersystem auch zur Werkzeugbruchkontrolle ein, was bares Geld spart. Ein gebrochenes Werkzeug kann gewaltigen Schaden anrichten – die Maschine beziehungsweise das auf ihr laufende NC-Programm geht schließlich davon aus, dass beispielsweise eine Schruppbearbeitung tatsächlich stattgefunden hat. Ist nun das Schruppwerkzeug während der Bearbeitung gebrochen, ist weit mehr Material vorhanden als das Programm voraussetzt – das nächste Werkzeug fährt also voll in das Werkstück, was das Werkzeug zerstören und im schlimmsten Fall auch Spindel und Maschine beschädigen kann.

LaserControl Micro Compact NT unterstützt die Werkzeugbauer dabei Zeit zu sparen. Statt der externen Messung und der manuellen Übertragung der Messwerte haben sie in deutlich weniger als einer Minute die Ergebnisse direkt in der Maschinensteuerung. Das ist sehr schnell und ermöglicht es, ohne allzu großen Zeitverlust die Werkzeuge bei jedem Werkzeugwechsel einzumessen. Das hilft natürlich wiederum, eine hohe Präzision der Werkstücke zu erreichen.

„Wenn man bedenkt, dass wir in einer nicht klimatisierten Halle auf der Bearbeitungsmaschine messen, ist die zu erreichende Genauigkeit schon verblüffend. Auch deswegen haben uns die BLUM-Produkte überzeugt“, zieht Marcel Heinz ein positives Fazit. „In Kombination mit der Messsoftware FormControl und dem Messtaster TC52 LF können wir unsere hohen Genauigkeiten ohne Probleme erreichen. Eine weitere Maschine mit vorinstalliertem Lasermesssystem von Blum-Novotest ist bereits angedacht. Wir haben alles vorbereitet, um auch den Messtaster und FormControl auf einer weiteren Maschine einsetzen zu können.“

Kontakt: