Um im weltweiten Produktivitätswettbewerb mithalten zu können, müssen die Produktionssysteme hocheffzient arbeiten. Im Maschinen- und Anlagenbau sind flexible und agile Produktionssysteme bereits Status Quo – verschwendungsfrei, synchron, getaktet, Null-Fehler sind der Schlüssel zum Erfolg.

|

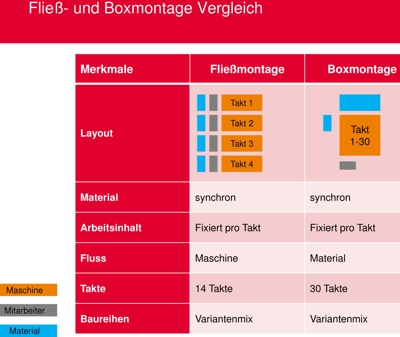

| Lean Production bei MAG: Je nach Maschinentyp und Fertigungsauslastung lassen sich Aufträge flexibel in die Fließfertigung oder die Boxmontage einlasten. |

Ein verstärkter Zwang zu Standardisierung und Sicherstellung der Abläufe wird durch ein modulares und flexibles Produktionssystem erkennbar. Die Produktionssysteme sind der Herzschlag des Unternehmens und geben den Takt vor, so dass auf die vorgelagerten Abteilungen, wie Einkauf, Logistik, Konstruktion der Druck erhöht wird.

Im Shopfloor von Werkzeugmaschinenbauer MAG IAS kommen dabei zwei Produktionsprinzipien flexibel zum Einsatz: die Boxmontage überwiegend für Sondermaschinen und die Fließmontage für modular aufgebaute Serienmaschinen bspw. für den Flächenmarkt in der Zulieferindustrie (vgl. Infografik rechts).

Bei der Fließmontage fließt das zu fertigende Bauteil durch die Fertigungslinie, wobei jedes Teil bzw. jede Baugruppe einen festen Bereitstellungsplatz an dem jeweiligen Takt hat. Werkzeuge und Betriebsmittel stehen nur einmal an dem zugehörigem Takt bereit. Der Zwang nach Null-Fehler-Qualität wird durch eine hohe Prozesssicherheit und standardisierte Abläufe ermöglicht. Bei Einhaltung aller Schritte der vorgelagerten Prozesse werden Durchlaufzeiten auf einem stabilen Niveau gehalten und Plan-Lieferzeiten eingehalten.

Im Gegensatz dazu fließt in der Boxmontage das Material und die Maschine bildet quasi eine eigene, feststehende Fertigungsinsel. Das ist für größere und Sondermaschinen schon aufgrund der ansonsten zu bewegenden Massen sicherlich die praktikablere Lösung, dafür aber weniger wirtschaftlich für die Serienmaschinenfertigung geeignet. Beide Produktionsprinzipien müssen sich im Sinne eines Lean Production Management flexibel ergänzen.

|

| Christian Reik, Leiter Produkt- und Prozessqualität bei MAG IAS |

Durch stetige Adaption auf weitere Bereiche, wie Inbetriebnahme, Systemmontage, u.a. wird eine Effizienzsteigerung schrittweise auf die gesamte Wertschöpfungskette und somit eine Wertstromorientierte Prozesslandschaft verwirklicht. Der Einsatz von Wertstromanalysen, Tätigkeitsstrukturanalysen, Zeitstudien, Spaghetti-Diagrammen unterstützt das Lean Production Management in der gesamten Produktion wie auch den indirekten Bereichen und trägt zu einer Effizienzsteigerung bei. Die Integration von weiteren Baureihen und Produkten in die beiden Produktionsprinzipien heben Potentiale, um sowohl den Variantenmix über die Produktionssysteme zu erhöhen, als auch die Kapazitätsauslastungen und dadurch eine Nivellierung der Produktion sicherzustellen. Diese Fertigungsflexibilität ist wichtig, um auch für den Flächenmarkt ausreichend Fertigungsressourcen vorhalten zu können und Lieferzeiten einzuhalten – denn die Zulieferer planen kürzer und benötigen eine neue Maschine oft schon gestern.

Hohe Qualität der Werkzeugmaschinen

Durch die Fließfertigung wird die Durchlaufzeit in der Produktion drastisch reduziert. Störungen innerhalb des Produktionsprozesses werden sofort erkennbar und der Drang nach verstärkter Standardisierung der Produktarchitektur/-Baukastens wird erreicht. Die vorgelagerten Prozesse werden gezwungen das Material und Ressourcen termingerecht bereitzustellen. Ziel ist es, dieses getaktete Prinzip auf andere Produktionsbereiche bzw. indirekte Bereiche, bspw. die Konstruktion, zu übertragen.

Das Ergebnis des umstrukturierten Produktionsablaufs erbringt eine Qualitätssteigerung und eine Standardisierung der Arbeitsabläufe. Die Durchlaufzeit wird bis um 40% gesenkt. An der Taktstraße entsteht im Ein-Schichtbetrieb (8h/Schicht) eine Maschine pro Tag; bei Erhöhung auf Zwei -Schichtbetrieb verdoppelt sich die Ausbringungsmenge.

|

| In der Fließmontage: Bau einer SPECHT 500 wie sie bspw. für die Zylinder-kopffertigung inklusive Honen verwendet wird. |

Aufgrund der synchronen Taktung kommt es zu geringeren Prozessstörungen im Ablauf. Dazu trägt auch die Zusammenarbeit mit den Lieferanten zur Anlieferung Just in Sequence (JiS) bei. Die Prozesse sind heute wesentlicher transparenter, Fehlteile auf ein Minimum reduziert.

Die synchronen Taktprozesse haben die Umschlagshäufigkeit im Vergleich zum traditionellen Standplatzmontage deutlich erhöht. Während es ohne stringenten Materialfluss früher Monate dauerte, sind es jetzt nur noch wenige Tage. Aufgrund straffer logistischer Kette kann von einer Bestandsbevorratung abgesehen werden, durch die effizienten Produktionssysteme werden die Durchlaufzeiten nach dem Kundentakt erreicht. Durch diesen Faktor wird die Nettokapitalbindung um einen großen reduziert.

Der Hauptnutzen für die Kunden besteht darin, dass sie ein kundenspezifisches Produkt bzgl. Qualität, Kosten und Liefertermin erhalten. Demnach sind die Abnehmer der Werkzeugmaschinen an effizienten fließenden Produktionsprozessen bei MAG IAS interessiert. Des Weiteren wird eine effiziente Fabrik bis hin zur Operational Excellence durch schlanke und fließende Prinzipien erreicht.

Derzeit werden bei MAG IAS die Produktionssysteme mit IT-Vernetzung zusammengebracht, um eine verstärkte Visualisierung bei den Werkern, wie beispielweise Produktionsfortschritt, zu erlangen. Zudem sind bereits Monitore und Betriebsdatenerfassungssysteme etabliert, die mit der notwendigen Infrastruktur ausgestattet sind, um die Prozesse zu vernetzen.

Verschiedene Initiativen sind derzeit bei MAG hinsichtlich LEAN Management vorhanden. So gibt es LEAN-Initiativen sind in den Bereichen Sales, Development, Assembly und Administration.

Die Zukunftspläne sind es, ein MAG-weites Produktionssystem zu etablieren, welches dediziert die Produktionsprinzipien und -Leitlinien beschreibt. Bei diesem ganzheitlichen MAG-Produktionssystem ist das Ziel, die Verschwendung im Wertschöpfungsprozess zu reduzieren, eine wertstromorientierte Prozessorientierung sowie eine verstärkte Visualisierung und Standardisierung in den Arbeitsabläufen zu erlangen. Dieses Produktionssystem soll demnach ein Standard für den weltweiten Industrial Footprint bei MAG IAS darstellen.

|

| Maschinen auf Wanderschaft: In der Fließfertigung bei MAG wandern die Maschinen durch die Fertigung und das Material hat an jedem Takt seinen festen Platz. |

Erfolgsfaktoren der Fließfertigung:

– Perfekte Synchronisation der Abläufe

– Höhere Prozesssicherheit

– Bessere Materialsteuerung

– Den richtigen Takt finden

– Verbesserung der Arbeitsvorbereitung

– Kommissionierzeit senken

– Einbindung der Mitarbeiter

– Produktionssynchroner Materialfluss

– Lieferanten über Just-in-time-Lösungen mit einbeziehen

– Optimale Flächennutzung

– Qualifizierungsmatrix

– Zwei-Schichtbetrieb

Kontakt: