Als traditioneller Service-Experte baut Werkzeugmaschinenhersteller MAG den Bereich Retooling verstärkt aus. Im Rahmen des Retrofits von Maschinen und Anlagen bietet MAG Retoolings insbesondere für seine Marken Boehringer, Ex-Cell-O, Cross Hüller und Lamb, aber auch für Fremdmarken an. Der Vorteil: Die Maschinen sind hinterher nicht nur auf dem neuesten technologischen Stand, sondern gleichzeitig für die gewachsenen Produktivitätsanforderungen gerüstet. Bei kompletten Umbauten zur Bearbeitung neuer Werkstücke gehört das anschließende Retooling zum Kerngeschäft.

Nach der kompletten Überholung bzw. dem Umbau einer Maschine, ganz gleich, ob im eigenen Werk in Göppingen oder vor Ort beim Kunden, führt MAG auch das Retooling durch. Hat die Anlage im Retrofit beispielsweise neue leistungsstärkere Antriebe und Spindeln sowie ein verbessertes Werkzeughandling erhalten, sind mit ihr nun ganz andere Vorschübe und Zerspanungsmöglichkeiten gegeben: Aus herkömmlicher Zerspanung wird dann oftmals High Speed Cutting.

Waren vorher die Stückzahlen etwa durch die Werkzeuge begrenzt, eröffnet ein Retooling völlig neue Dimensionen. Dabei wird der gesamte Bearbeitungsprozess unter die Lupe genommen, inklusive NC-Programmen, Steuerung, Werkzeugzuführung und Verfahrwege. Bei gleicher Qualität reduziert sich die Taktzeit, die Produktivität steigt.

"Nach Retrofit und Umbauten kommt das Retooling, so dass Fertigungsbetriebe von ihrer runderneuerten Maschine optimal profitieren können", weiß Jochen Wiedmann, Director Operations bei MAG in Göppingen. "Durch mögliche neue Abläufe und Schnittmuster kann sich die Auslastung wesentlich erhöhen, so dass erheblich größere Stückzahlen möglich sind. Beim Umbau einer Maschine zur Bearbeitung neuer Bauteile führen wir ohnehin ein komplettes Retooling durch."

Darüber hinaus ist MAG in der Lage, umfangreiche Maßnahmen vor Ort beim Kunden durchzuführen, beispielsweise wenn die Transportwege für die Werkzeugmaschinen zu lang und kostenintensiv sind. Auch das Bestücken der Retrofit-Maschinen mit optimal geeigneten Präzisionswerkzeugen und das Einfahren von Programmen und Prozessen erfolgt dann direkt beim Fertigungsbetrieb.

"Damit es bei Retooling-Maßnahmen nicht zu unerwarteten Folgekosten kommt, beziehen wir von Anfang an alle benötigten Informationen in allen betroffenen Segmenten mit ein", versichert Axel Moch, Sales Director Service bei MAG in Göppingen. "Transparenz und Dokumentation spielen für uns beim Entscheidungsprozess und zur Kostenkontrolle immer eine wichtige Rolle."

|

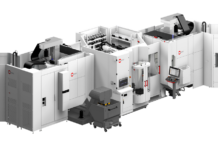

| Maschine vor/nach Retrofit, Umbau und Retooling: Beim Retooling wird eine überholte Werkzeugmaschine auf neue Bearbeitungsprozesse und Bauteile optimal angepasst. |

Langjährige Expertise

Mit seiner langen Tradition insbesondere in der Kurbelwellenbearbeitung auf Boehringer-Maschinen fungiert MAG auch als kompetenter Partner vor allem in der Automobilindustrie. Der Maschinenbauer begleitet Unternehmen von der Planung und der Entwicklungsphase beziehungsweise der Realisierung einer Idee bis zur Vorserie. So können die Kunden gleich vom Start weg neueste Technologie mit optimal konfigurierten Maschinen einsetzen. Lässt sich beispielweise zur Tieflochbohr- auch noch die Drehfunktion in die Maschine integrieren, spart sich der Kunde eine komplette Anlage. Anstelle von zwei benötigt er nur noch eine Maschine: Das reduziert nicht nur Anschaffungs- und Wartungskosten in erheblichem Ausmaß, auch der Platzbedarf in den Fertigungshallen wird geringer, was sich insbesondere in Industrieballungszentren positiv bemerkbar macht.

Und wie sich MAG IAS als Engineering-Partner am Automotive-Markt behauptet, zeigt nicht zuletzt das diesjährige Ranking 2014 der Fachzeitschrift ATZ, das die erfolgreichsten Engineering-Dienstleister auflistet. In dem TOP 75 Ranking nach Umsatz weltweit rangiert MAG IAS mit 380 Mio. Euro Umsatz auf Platz 9.

Konatkt: