TVB entwickelte sich im Laufe der Jahre zu einem sehr gefragten Dienstleister für kundenindividuelle Graphitelektroden. Zum Erfolgsrezept gehören hohe Beratungskompetenz, viel Erodier-Wissen und kurze Projektlaufzeiten. Einen wesentlichen Beitrag leisteten auch die hochmodernen HSC-Maschinen aus eigener Entwicklung sowie das speziell für den Werkzeug- und Formenbau konzipierte CAD/CAM-System VISI, einschließlich des Moduls ‚Elektrode‘.

„Vor allem, wenn es um die Verwendung der gegenüber Kupfer wesentlich leistungsfähigeren Graphitelektroden geht, vertrauen viele Werkzeugbauer heute gerne auf das Know-how von Dienstleistern“, erklärt Florian Rauchenberger, der für den technischen Vertrieb und das Projektmanagement bei der oberbayerischen TVB GmbH verantwortlich ist. „Wir haben uns im Unternehmensbereich Dienstleistungen vorwiegend auf die Herstellung von Graphitelektroden spezialisiert, was auch weitere Leistungen wie die Konstruktion und die Montage auf Haltern oder Spannsystemen mit einschließen kann. Im Schnitt fertigen wir ca. 12.000 bis 15.000 Graphitelektroden pro Jahr in den verschiedensten Größen und Komplexitäten.“

|

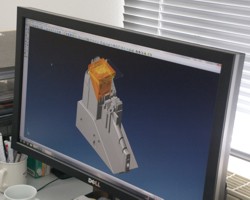

| Elektrodenkonstruktion mit VISI Elektrode |

|

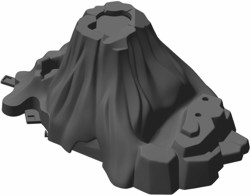

| Das geht nur in Graphit: Elektrode für den Formeinsatz des Kinderspielzeugs ‚Vulkan‘. |

|

Bei einem Elektrodenprojekt dürfen vom Auftragseingang bis zum Versand meist nur drei bis maximal zehn Tage liegen, in denen schon mal bis zu 150 Elektrodenherzustellen sind. Um diesen straffen Zeitvorgaben entsprechen zu können und dabei noch Geld zu verdienen, zählt bei TVB eine sehr gut funktionierende Grob- und Feinplanung der Fertigung mithilfe einer ausgefeilten ERP-Lösung ebenso zum Handwerkszeug wie eine komplett durchgängige CAD- und CAM-Struktur, die sich von der Konstruktion über die NC-Programmierung bis hin zu den Fräsmaschinen erstreckt. Diese Aufgabe wird von der Software VISI übernommen. Die Entscheidung für VISI fiel unter anderem deshalb, weil dieses System sowohl bei der Konstruktion als auch bei der NC-Programmierung mit dem selben Datenmodell auf Basis von Parasolid arbeitet und über alle Bereiche hinweg über die gleiche, selbsterklärende Bedienphilosophie verfügt. Das ist unter anderem deshalb wichtig, weil die beiden Mitarbeiter an den Konstruktionsarbeitsplätzen auch schon mal die Fräsprogramme generieren, zusammen mit zwei Kollegen aus der Fertigung, für die es zwei weitere Arbeitsplätze gibt, an denen das CAM-Modul VISI Machining 3D installiert ist. Mit VISI Elektrode lassen sich die Elektroden von der konstruierten Form einfach ableiten, wobei die Erodierbereiche selbstständig erkannt und die Elektrodengeometrien automatisch erzeugt werden. Für die Fertigung von Graphitelektroden stellt VISI extra für diese Anwendung entwickelte Strategien zur Verfügung, bei denen die Besonderheiten bei der Fräsbearbeitung von Graphit berücksichtigt werden.

VISI kommt bei TVB bereits während der Nachfrage- und Angebotsphase zum Einsatz. Schon zu diesem Zeitpunkt werden die CAD-Daten benötigt, entweder vom Formeinsatz oder von der fertig konstruierten Elektrode. Liefert der Kunde keine fertige Elektrodenkonstruktion mit, müssen die Mitarbeiter die Elektrode mit VISI ableiten und konstruieren. Nach der Konstruktion gibt es dann eine Freigabeliste und ein Freigabefile, wo mit VISI 3D Modelling die Elektroden in den Formeinsatz gesteckt werden und der Kunde die Konstruktion freigeben muss. Der Kunde überprüft, ob alle Erodierbereiche erfasst, die Trennungen erkannt worden sind und die Elektrodenanzahl so ausreicht. Ist die Freigabe erteilt, werden nach der Elektrodenliste mit VISI Machining 3D die NC-Sätze dreiachsig programmiert und parallel dazu bereits die Rohlinge vorbereitet sowie Zubehör wie Halter oder Spannsysteme bereitgestellt.

Steht die Programmierung, generiert VISI Machining ein Einrichteblatt, auf dem alle Informationen über die Bearbeitungsschritte – zum Beispiel verwendete Werkzeuge, Drehzahlen, Vorschübe, Laufzeiten – dokumentiert sind. Also alles, was der Mitarbeiter an der Fräsmaschine benötigt. Nach dem Fräsen sowie der anschließenden Sichtkontrolle werden die Elektroden auf der Koordinatenmessmaschine vermessen, für jede einzelne Elektrode eine Dokumentation erstellt und ausgeliefert. Dieses Einrichteblatt wird über das Modul VISI Elektrode generiert und dient dem Erodierer später als Anfahrtsplan.

„Die Projektdurchlaufzeiten haben sich – nicht zuletzt dank VISI – im Laufe der Jahre immer weiter verkürzt. Wir können zudem noch schneller und flexibler auf Sonderwünsche reagieren,“ zieht Florian Rauchenberger ein positives Fazit. „Mit VISI können wir unser vielfältiges Know-how auch sehr viel besser in Kundenprojekte mit einfließen lassen. Zumal die CAD/CAM-Lösung über sehr gute Schnittstellen-Funktionen verfügt, weshalb es so gut wie keine Probleme mit den angelieferten CAD-Formaten gibt.“

Kontakt: